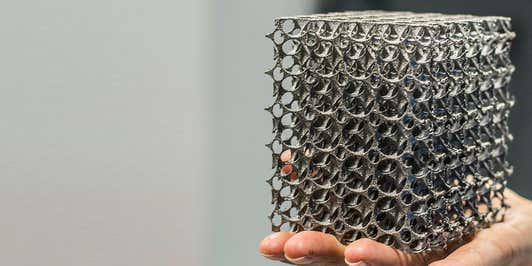

金属粉や金属粉末は、コーティング、顔料、火工品、電池などの幅広い用途で使用されています。 金属粉の用途として最も急成長を遂げているのは、粉末冶金と積層造形(3Dプリント)の分野です。これらは、最終的なサイズと形状に近い部品を製造し、仕上げ作業をほとんど必要としないニアネットシェイプ製造技術です。

プレスや焼結などの従来の粉末冶金プロセスは、金属部品を製造するために1920年代から使用されてきました。

一方、熱間静水圧プレス(HIP)と金属粉末射出成形(MIM)はそれぞれ1960年代と1970年代から採用されました。

積層造形は、レーザ、電子ビーム、または焼結後の接着剤で結合された粉末を使用して、金属粉末のローカルでの融合を可能にする比較的新しい技術です。

金属粉末の主な製造過程

- 固体金属の粉砕

- 溶液からの塩の沈殿

- 金属カルボニルの熱分解(カルボニル法)

- 金属酸化物の固相還元

- 電着

- 溶融金属の微粒化

粉末製造ルートの選択は、製造品が金属か合金か、最終用途は何か、プロセスに必要な特定の粉末特性があるかによって異なります。 たとえば、多くの粉末冶金用途では気体噴霧化された金属粉末が使用されますが、必要な特性を得るために特定のサイズの分級物が必要になる場合があります。

3Dプリンタ水アトマイズ方式の応用についてはこちら。

なぜ材料特性評価は重要なのですか?

適切な特性を持つ金属部品や製品を一貫して生産するには、信頼性の高い既知の特性を持つ投入材料が必要です。 金属粉の場合、このような特性には化学、形態、ミクロ構造特性が含まれますが、それらの値を適切な分析技術を使用して測定する必要があります。

金属粉の特性では、何が重要なのですか?

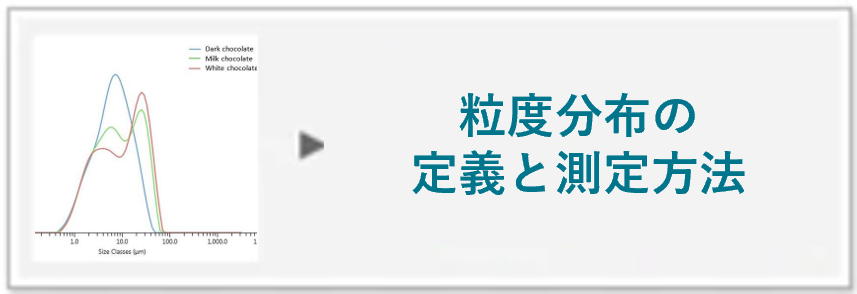

粒子径 と 粒子形状 は、ほとんどの金属粉プロセスにとって重要な特性です。これらの特性が、粉体流、粉末充填、気孔性、反応性、さらには健康や安全にも影響を与えるからです。 これらの特性は、噴霧、散布、プレス、焼結の違いにかかわらず、特定の最終プロセスに合わせて最適化する必要があります。 化学的特性も、特に粉末冶金や積層造形にとって最重要項目です。このような用途では、指定された材料の合金組成に金属粉が適合している必要があり、混入している格子間元素を制御するにはグレードを慎重に選択する必要があります。

結晶構造も重要です。結晶構造は、金属粉と生成部品双方の機械的/化学的特性に影響を与える可能性があるからです。 多くの場合、目的の用途に適した相組成、粒度、質感を持たせるように金属粉を調整する必要があります。

金属射出成形などのプロセスでは、レオロジー特性も重要になります。このようなプロセスでは、供給材料はポリマー/ワックス内に分散する金属粉、または分散した金属顔料を含む印刷インクです。 これらの特性は、粒子径、形状、濃度などの粒子特性の影響を受けます。

Malvern Panalyticalは、どのような金属粉分析ソリューションを提供していますか?

Malvern Panalyticalでは、主な粒子特性評価ソリューションとして、MastersizerとMorphologi 4を用意しています。これらは、高度に自動化された卓上型装置です。 Mastersizer 3000はレーザ回折を使用して粒度分布を測定します。この技術は、Insitecを使用してオンラインで活用することもできます。 Morphologi 4は自動画像処理システムです。デジタルカメラを使用して、分散した粒子の高品質な2D画像を撮影し、粒子固有のサイズと形状情報を提供します。 金属ナノ粒子と分散剤には、Zetasizerシリーズがより適切なソリューションとなります。 このシリーズでは、動的光散乱法と電気泳動光散乱法を使用して粒子径とゼータ電位を測定します。

当社では、元素分析に蛍光X線(XRF)ソリューションを採用しています。このソリューションには、床置き型(Zetium)と卓上型(Epsilon)があり、用途に応じてお選びいただけます。 また、当社はClaisseシリーズから、XRF、ICP、及びAA用のサンプル調製ソリューションも提供しています。 構造解析と結晶解析の研究用には、X線回折(XRD)を主要なソリューションとして採用しており、床置き型(Empyrean)と卓上型(Aeris)のシステムをご用意しております。

![[MSrange_JP.png] MSrange_JP.png](https://dam.malvernpanalytical.com/d7858fdb-e1f5-4813-a774-b22c00520926/MSrange_JP_Original%20file.png)

![[Particle size analyzer_jp.png] Particle size analyzer_jp.png](https://dam.malvernpanalytical.com/027390e2-a318-4b96-a61e-b1df002651e7/Particle%20size%20analyzer_jp_Original%20file.png)