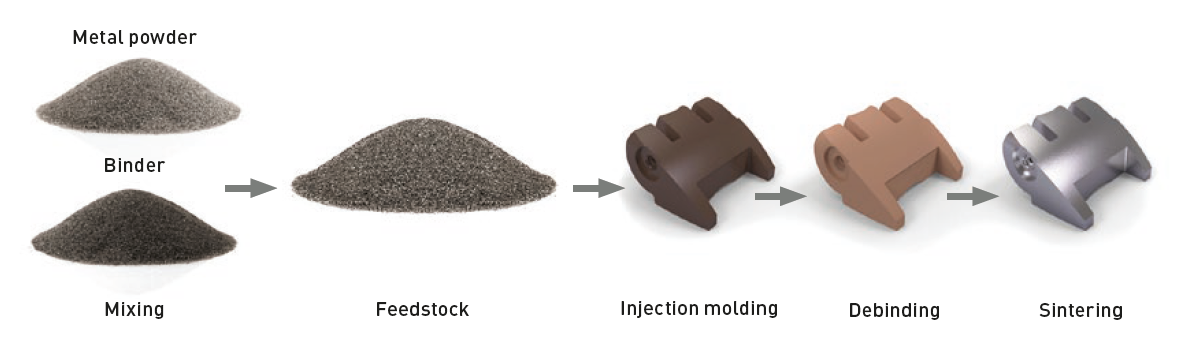

粉末射出成形(PIM)及び金属射出成形(MIM)は、微細な金属またはセラミック粉末を結合材料と混合して供給材料を作る粉末冶金プロセスです。 この供給材料は、射出成形され「未焼結部分(green part)」を形成します。 成形後、部品は分離され、最終的な焼結処理を受け、粉末を溶融させて高密度部品を生成します。

供給材料、未焼結部分(green part)、そして最終的に一貫した品質の最終部品を生成するために、PIM及びMIMを実行するメーカーは、金属またはセラミックの粉末粒子の特性を慎重に特性評価する必要があります。 この要件を満たすために、Malvern Panalyticalは、粉末射出成形と金属射出成形用途に対応するいくつかの材料特性評価ソリューションを提供しています。

なぜ材料特性評価は重要なのですか?

PIM及びMIMの用途では、供給材料のレオロジー特性は、溶解供給材料の均一性、金型から型穴への流れ方、冷却時の未焼結部分(green part)の機械的特性に影響するため、非常に重要です。 これらのレオロジー特性は、結合剤の分子量と分子構造、固体負荷、粒径と粒子形状、温度、及び流量などのいくつかの要素に影響を受けます。 多くの金属やセラミックは、粒径や粒子形状など適切な粉末特性がある場合に、PIMで使用できます。

そのため、高品質の供給材料、未焼結部分(green part)、完全な最終製品を製造し、そして幅広い材料を選択するために、メーカーはこれらの特性を慎重に特性評価する必要があります。 特に、高充填密度が必要なため、焼結が簡単な小さな粒子(< 38μm)のような、適切な粒度分布の球状粒子が推奨されます。 わずかな粒子の凹凸は、未焼結部分(green part)及び焼結部分(brown part)に機械的強度をもたらすため有用です。

特集

Using X-rays to see inside your powdered metal materials and processes

Zetium - NiFeCo-FP - analysis of steels, high-temperature alloys and super alloys

Comparing metal powders from different atomization processes using automated image analysis

Malvern Panalyticalのソリューションはどのように役立ちますか?

Malvern Panalyticalの粉末射出成形の材料特性評価ソリューションは、次のことを実行できます。

- 粒子の通過を最適化し、部品の収縮とボイド形成を最小限に抑える

- 成形中の適切なレオロジーと押出後の寸法安定性を確保する

- 流動性と分離性能に対する結合剤の特性(分子量や分子構造など)を最適化する

- 適切な粒径、元素組成、ミクロ構造を持つ一貫した金属粉の供給を確保する