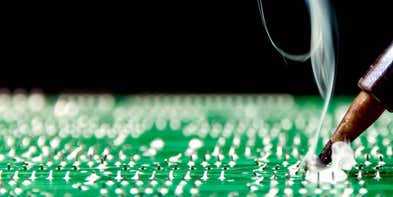

Los avances en la investigación de materiales y la tecnología de semiconductores han producido grandes cambios en la forma en que vivimos. Han impulsado desarrollos en casi todos los aspectos de la vida cotidiana: teléfonos, dispositivos portátiles inteligentes y juguetes, computadoras portátiles, redes inalámbricas, sistemas de infoentretenimiento para el hogar, vehículos y medidores inteligentes.

Las industrias de las tecnologías de pantallas electrónicas, almacenamiento de datos y filtros de RF han avanzado rápidamente, y la velocidad de cambio sigue en conformidad con la ley de Moore. Ahora, las tecnologías de crecimiento permiten el vertido de estructuras de varias capas con capas individuales que exhiben espesores de película desde los micrones hasta las monocapas.

Los materiales típicos involucrados en los dispositivos avanzados de película delgada son los semiconductores, las aleaciones de metal, los materiales dieléctricos, los óxidos y los polímeros. Esto instruye el control y monitoreo precisos de los parámetros del dispositivo mediante distintas técnicas de investigación. También es importante tener el control preciso de los materiales del proceso, como compuesto CMP, que es una parte indispensable de cualquier fabricación de dispositivos de película delgada.

Los dispositivos basados en película delgada generalmente se fabrican utilizando un proceso de fabricación complejo de varios pasos. La fluorescencia de rayos X (XRF, del inglés X-ray Fluorescence) y la difracción de rayos X (XRD, del inglés X-ray Diffraction) son una parte integral de cualquier proceso de fabricación de este tipo, ya que permiten monitorear y controlar los parámetros críticos de las películas delgadas en cada paso. Las pantallas electrónicas emplean diversas tecnologías, como cristales líquidos, dispersiones de pigmentos, puntos cuánticos y OLED. En la mayoría de estos casos, el tamaño y la forma de las partículas desempeñan un papel importante y necesitan una caracterización confiable. En los OLED, el control estricto de las características de los polímeros, como el tamaño y el peso molecular, es de suma importancia para la calidad de la pantalla.

Soluciones analíticas para la industria de los componentes electrónicos

Malvern Panalytical se asocia estrechamente con la industria de los componentes electrónicos con una amplia gama de soluciones en toda la cadena de valor:

- XRF (2830 ZT) proporciona información de espesor y composición para una amplia gama de películas delgadas, con niveles de contaminación y adulterantes, y uniformidad de la superficie en láminas de hasta 300 mm.

- XRD (X'Pert3 MRD y X'Pert3 MRD XL) proporciona información absoluta, sin calibración y precisa sobre la formación de cristales, lo que proporciona la composición del material, el espesor de la película, el perfil de nivelación y la calidad de la fase y del cristal.

- La difracción láser (Mastersizer) mide la distribución del tamaño de las partículas en dispersiones de polvo y compuesto, por ejemplo, compuesto CMP y materiales de pantallas electrónicas.

- La adquisición de imágenes (Morphologi 4) analiza la forma y morfología de las partículas mediante la adquisición de imágenes automatizada.

- El potencial ZETA (gama Zetasizer) determina la estabilidad de los compuestos utilizados en la industria de los componentes electrónicos a través de la medición del potencial zeta. También mide el tamaño de las partículas en suspensiones con nanopartículas.

- GPC/SEC (OMNISEC) analiza el tamaño, el peso molecular, la viscosidad intrínseca, la ramificación y otros parámetros para los polímeros utilizados en la industria de los componentes electrónicos.

- XRF (Epsilon 4): Un análisis de composición química de materias primas y productos terminados, y análisis de RoHS/WEEE de componentes electrónicos.

- XRD (Aeris): Un análisis de fase cristalina de materias primas y productos terminados en la industria de los componentes electrónicos.

Nuestras soluciones

Rango de equipos Mastersizer

OMNISEC