金属粉末或粉末金属用于诸如涂料、颜料、烟火和电池等多种应用。 增长最快的最大型金属粉末应用领域包括粉末冶金和增材制造行业,这些行业采用的是近净形制造技术,旨在生产接近最终尺寸和形状的零件,尽量不进行修整。

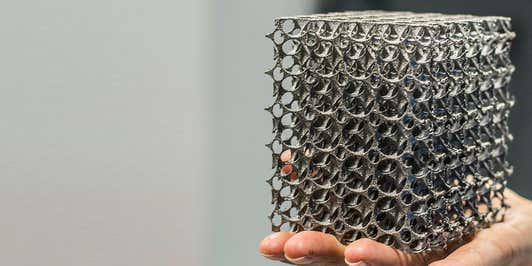

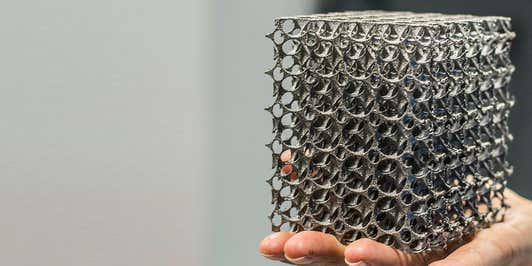

自 20 世纪 20 年代以来,我们一直采用传统的粉末冶金工艺(如压制和烧结)生产金属组件,而热等静压制 (HIP)和金属粉末注射成型 (MIM)等工艺则分别于20世纪60年代和70年代开始使用。 增材制造是一种相对较新的技术,允许使用激光、电子束局部熔融金属粉末,或在烧结后粘结粉末。

制造金属粉末的主要途径是:

- 粉碎固体金属

- 从溶液中沉淀出盐

- 羰基金属热解(羰基法)

- 金属氧化物的固态还原

- 电沉积

- 熔融金属的雾化

粉末制造工艺的选择取决于所生产的金属或合金、最终应用以及该工艺所需的特定粉末特性。 例如,气雾化金属粉末用于多种粉末冶金应用,但通常需要特定尺寸的分级粉来提供所需的特性。

为什么材料表征很重要?

要始终如一地生产具有正确特征性能的金属组件或产品,需要具有特性已知且可靠的投入材料。 对于金属粉末,可能涉及化学、形态和微结构特征,这些特征必须使用适当的分析技术进行测量。

金属粉末的哪些特征很重要?

粒度 与 粒形 是大多数金属粉末工艺的关键特性,因为它们会影响粉末流动、粉末包装、孔隙率、反应活性,甚至健康和安全。 这些特性需要针对特定的最终工艺进行优化,无论是喷雾、敷涂、压制还是烧结。 化学特性也至关重要,特别是在粉末冶金和增材制造中,粉末需要符合指定材料的合金成分,并且必须仔细选择等级以控制存在的间隙元素。

晶体结构也很重要,因为这会影响金属粉末及所制成组件的机械和化学性能。 通常需要对粉末进行精心设计,使其具有特定的相成分以及粒度和纹理,以适合对应的应用。

流变性能对于诸如金属注塑成型等工艺也变得非常重要,在此类工艺中,原料是分散在聚合物/蜡基质中的金属粉末,或者包含分散金属颜料的印刷用油墨。 这些特性受颗粒特征的影响,包括粒度、粒形和颗粒浓度。

马尔文帕纳科提供哪些金属粉末分析解决方案?

我们的主要颗粒表征解决方案包括 Mastersizer和Morphologi 4,两者均为高度自动化的台式仪器。 Mastersizer 3000 使用激光衍射技术来测量粒度分布,该技术也可以通过Insitec进行在线应用。 Morphologi 4 是一种自动成像系统,它使用数码相机来采集分散颗粒的高质量 2D 图像,并提供颗粒的大小和形状信息。 我们的Zetasizer 系列可能更适合金属纳米颗粒和分散体。它分别采用动态光散射法和电泳光散射法测量粒度和zeta电位。

对于元素分析,我们采用了X射线荧光(XRF),具有落地式(Zetium)和台式(Epsilon)两种类型,以满足不同的应用要求。 我们还通过Claisse 产品组合为 XRF、ICP 和 AA 提供多种样品制备解决方案。 对于结构和晶体学研究,X射线衍射(XRD)是我们的主要解决方案,也可提供落地式(Empyrean)和台式(Aeris)系统提供。