近年來,增材製造 (AM) 已經從一種原型設計工具發展成為仍屬全新但已得到認可且經濟實惠的組件生產選擇。隨著航太、能源、汽車、醫療和工具製造業紛紛採用這項技術,金屬 AM 機器的年銷量已經從 2012 年的不到 200 部增長到 2018 年的近 2,300 部 [1]。AM 在製造中的使用正在推動專用於金屬材料市場區隔的成長 – 該區隔預計到 2023 年將佔整個市場的四分之一 [2].

相較於其他粉末冶金方法,AM 具有多項優勢,從設計靈活性到高材料使用效率的潛力都存在優勢,尤其適合生產中小量的相對較小的組件,而且能夠製造之前無法實現的複雜零件。AM 機器的開發是重點關注領域,因為這項技術適合生產更大型的組件並實現更高的產量。不過,所使用粉末的屬性現在也同樣受到重視。

在 AM 組件的生產成本中,使用在粉末的成本最高能佔到三分之一,其商業可行性依賴於建立健全的供應鏈和有效的粉末回收策略。辨識出能夠可靠地設定 AM 金屬粉末規格以驗證品質並管理其使用的分析工具至關重要。在這份白皮書中,我們將會回顧 AM 所使用的關鍵製程、它們如何確定此應用對於金屬粉末的需求,以及如何進行量測。

AM 是「將材料結合在一起以利用 3D 模型資料建立物件的一個過程,而且通常為逐層建立,這與機械加工這類的減法製造方法正好相反」。做為一種免工具製造技術,它提供了優於其他任何製造技術的設計自由度,而且最特別的是,其具有類似的可擴展性來製造一個或多個零件。這項技術還有其他優點,包括:能夠建立輕量結構及一步建構多組件零件、減少相較於機械加工所產生的材料消耗,生產週期也更短。為了充分利用這些潛在優點,製造商必須像瞭解其他任何事項一樣瞭解製程、材料輸入的屬性以及二者之間的交互作用,這樣才能進行有效控制。

AM 機器也使用了一些替代技術,每種方式都會使金屬粉末經受不同的流動、應力和加工機制。因此,使粉末特性與任何特定應用/機器相匹配是非常重要的。最常見的商業技術可以分類為粉床或吹粉。簡要概括這些製程的工作方式如何有助於設定相關環境中的粉末需求。

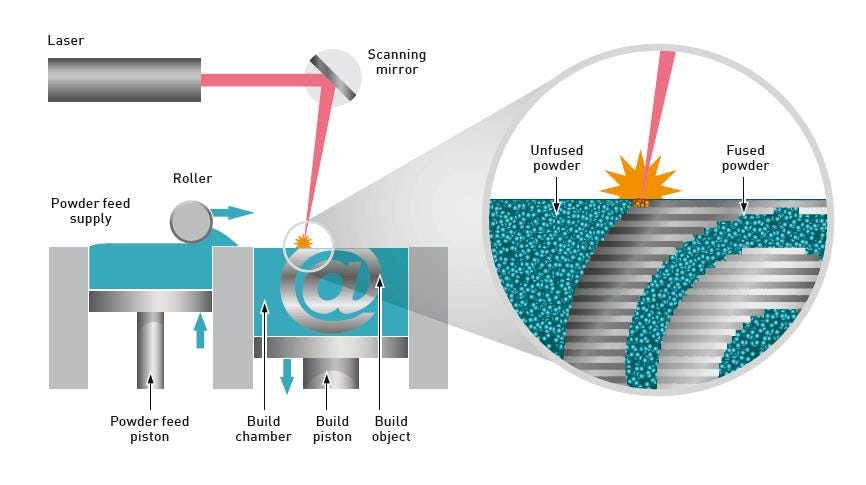

粉床 AM 過程牽涉在逐漸縮回的平台上建構組件,其在對指定區域進行選擇性熔融之後,在整個粉床上散佈一層新粉末。對於雷射粉床熔融 (PBF),雷射光束常用來局部熔融上面一層的散佈粉末。例如,PBF 機器在建構體積和所使用雷射數量等方面有所不同,而且適用於多種材料,包含鈦、鎳鋁合金、不鏽鋼與工具鋼以及鈷鉻合金。也就是說,建構時間很慢 – 大約每小時 25g – 所以主要目標是減少加工時間。

圖 1.像是 PBF 這類粉床 AM 過程需要快速、均勻的粉末散佈以及有效回收多餘的粉末

近年來,增材製造 (AM) 已經從一種原型設計工具發展成為仍屬全新但已得到認可且經濟實惠的組件生產選擇。隨著航太、能源、汽車、醫療和工具製造業紛紛採用這項技術,金屬 AM 機器的年銷量已經從 2012 年的不到 200 部增長到 2018 年的近 2,300 部 [1]。AM 在製造中的使用正在推動專用於金屬材料市場區隔的成長 – 該區隔預計到 2023 年將佔整個市場的四分之一 [2].

相較於其他粉末冶金方法,AM 具有多項優勢,從設計靈活性到高材料使用效率的潛力都存在優勢,尤其適合生產中小量的相對較小的組件,而且能夠製造之前無法實現的複雜零件。AM 機器的開發是重點關注領域,因為這項技術適合生產更大型的組件並實現更高的產量。不過,所使用粉末的屬性現在也同樣受到重視。

在 AM 組件的生產成本中,使用在粉末的成本最高能佔到三分之一,其商業可行性依賴於建立健全的供應鏈和有效的粉末回收策略。辨識出能夠可靠地設定 AM 金屬粉末規格以驗證品質並管理其使用的分析工具至關重要。在這份白皮書中,我們將會回顧 AM 所使用的關鍵製程、它們如何確定此應用對於金屬粉末的需求,以及如何進行量測。

AM 是「將材料結合在一起以利用 3D 模型資料建立物件的一個過程,而且通常為逐層建立,這與機械加工這類的減法製造方法正好相反」。做為一種免工具製造技術,它提供了優於其他任何製造技術的設計自由度,而且最特別的是,其具有類似的可擴展性來製造一個或多個零件。這項技術還有其他優點,包括:能夠建立輕量結構及一步建構多組件零件、減少相較於機械加工所產生的材料消耗,生產週期也更短。為了充分利用這些潛在優點,製造商必須像瞭解其他任何事項一樣瞭解製程、材料輸入的屬性以及二者之間的交互作用,這樣才能進行有效控制。

AM 機器也使用了一些替代技術,每種方式都會使金屬粉末經受不同的流動、應力和加工機制。因此,使粉末特性與任何特定應用/機器相匹配是非常重要的。最常見的商業技術可以分類為粉床或吹粉。簡要概括這些製程的工作方式如何有助於設定相關環境中的粉末需求。

粉床 AM 過程牽涉在逐漸縮回的平台上建構組件,其在對指定區域進行選擇性熔融之後,在整個粉床上散佈一層新粉末。對於雷射粉床熔融 (PBF),雷射光束常用來局部熔融上面一層的散佈粉末。例如,PBF 機器在建構體積和所使用雷射數量等方面有所不同,而且適用於多種材料,包含鈦、鎳鋁合金、不鏽鋼與工具鋼以及鈷鉻合金。也就是說,建構時間很慢 – 大約每小時 25g – 所以主要目標是減少加工時間。

圖 1.像是 PBF 這類粉床 AM 過程需要快速、均勻的粉末散佈以及有效回收多餘的粉末

圖 1 顯示了典型 PBF 機器的示意圖。金屬粉末存放在漏斗中,並透過上升的活塞逐漸暴露於散佈或塗覆機滾筒。滾筒會將暴露的粉末散佈在整個粉床上,以產生約 20 到 50 微米深的均勻薄層,並將多餘的粉末集中在輔助容器中,以供重複使用/回收。散佈、熔融和分級平台縮回的循環會重複高達數千次,以逐層建構成品組件。

對於電子束熔融 (EBM),金屬粉末是使用高能量 (3kw) 電子束進行熔融的,這意味著,必須在真空室中進行加工。此一真空室通常會維持較高的溫度 (~700°C [1,300°F]),所帶來的好處是,最終生產出來的零件幾乎沒有殘餘應力,而這也為產品品質帶來非常重要的獲益。而另一方面,使用電子束會使金屬顆粒帶電,這樣會使這些顆粒相互排斥並在工作區域周圍形成雲或「煙霧」。這一不良影響需要透過形成一個在建構組件中預先形成燒結塊來加以防止。這表示使用 EBM 製程進行粉末回收很複雜,因為額外還需要粉碎燒結塊才能使金屬粉末恢復為可用的狀態。從商業角度來講,EBM 使用範圍沒有 PBF 廣泛;可用機器比較少,可以使用的材料範圍也更加有限。

黏著劑噴塗成型製程可以被視為是粉床技術的「子集」,因為它們的運作方式非常相似。不過,黏著劑噴塗成型是使用液體黏著劑來將金屬粉末顆粒結合在一起,而不是透過加熱來進行熔融或熔合。這樣將會導致形成的「生坯」會從印表機移除的。然後會在第二個脫脂/燒結步驟完成金屬凝固。

雖然 EBM 會藉由在建構期間加熱組件來減少成品零件中的殘餘應力,但黏著劑噴塗成型製程消除了導致這種應力的熱梯度,因為它們根本不使用熱。因此,成品組件幾乎沒有殘餘應力。相較於其他 AM 技術,黏著劑噴塗成型也更具成本效益。但是,可用的材料相比 PBF 更加有限,成品組件中可以實現的機械特性也是如此。

在像是定向能量沉積 (DED) (也稱為雷射金屬沉積) 這類的吹粉製程中,會透過噴嘴以相對較高壓力將載體氣流中的粉末吹入指定表面的熔池。雷射光束會形成熔池,並根據需要自動在基材上四處移動。DED 製程提供的生產力相對 PBF/EBM 高,而且能夠建構更大規模的組件,但是不適合建構如內部通道和晶格結構等的特徵 [3]。這些製程也可以用來以可控制的精確度進行修復及增強現有組件的功能。

AM 製程通常針對特定應用是以基本「固定」的參數來運行的,機器目前幾乎不提供任何回應控制的機會。這表示,如果輸入材料特性不一致,會直接導致成品組件特性不一致。而粉末品質不佳就會使成品組件中產生缺陷,例如孔隙、裂縫、夾雜物、殘餘應力與欠佳的表面粗糙度,同時也會危及產量。因此,瞭解材料特性、加工效能和最終組件特性之間的相關性對於選擇適用於應用的最佳粉末以及確保該粉末的一致性必不可少 – 從建構到建構、層到層,再到回收都很重要 [4]。這樣就提出了一個問題,也就是對於定義穩定的粉末規格而言,哪些特性比較重要。

化學性質至關重要。粉末必須符合所指定材料的合金成分,而且必須認真選擇等級來控制間隙元素的存在,例如氧氣或氮,因為它們會影響成品組件的屬性。此外,AM 粉末還不得受到外來微粒污染,像是粉末生產場、AM 設施的其他材料批次或加工/回收設備所產生的碎屑。僅僅百萬分之幾的零件污染程度就會對組件品質產生重大影響。

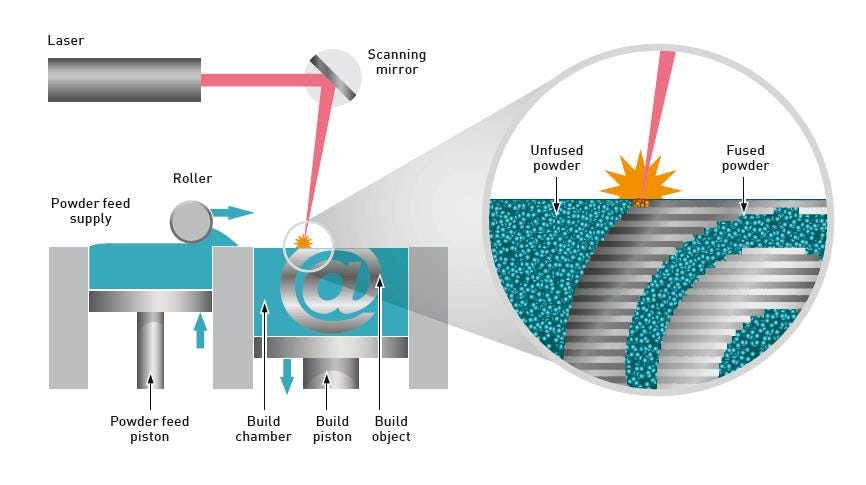

X 光螢光 (XRF)是一種用來分析金屬粉末中化學成分與雜質的簡單又快速的方法 。XRF 可以量測粉末樣品中的元素成分與雜質,而且能以鬆散或壓實的顆粒,或以熔融玻璃片、鑄造圓盤的形式量測。儘管感應耦合電漿 (ICP) 分析廣泛用來分析金屬及金屬粉末,但它可能並非總是最佳工具。ICP 需要樣品消解、稀釋和每日校準,對於金屬和金屬粉末分析, 是一種費力又昂貴的方法。尤其是對於主要元素處於幾個百分點等級的化學成分分析,XRF 可以直接量測樣品,無需稀釋。XRF 的其他優點包括佔地面積小、操作簡單、不需要高純度氣體,而且對專業知識的需求最低。XRF 中,精準的定量分析需要藉由標準來進行校準。不過,XRF 的校準可以持續一年以上,之後才需要重新校準。在多數情況下,XRF 都是 ICP 合適的替代品,但是在特定微量元素仍需要 ICP 的情況下,XRF 是一種高度互補的方法,因為它可以進行絕大多數分析,同時限制所需的 ICP 分析量並簡化工作流程。

XRF 分析的基本原理很簡單。如果我們將樣品暴露於 X 光光束之下,它將會導致樣品內產生次級 X 光 (螢光)。這些 X 光具有代表樣品內存在元素的能量 (或波長)。換句話說,藉由量測樣品所發出的 X 光能量 Ei (或波長 li),我們可以知道有哪些元素存在。元素週期表中詳細記錄了每種元素的特性能量。例如,如果樣品發出 7.7 keV X 光光子,則表示存在鈷,而如果發出 8.3 keV 光子,則表示存在鎳。依此類推。

圖 2.插圖顯示了 X 光螢光及其內嵌在典型 XRF 光譜的基本原理

在謹慎控制的情況下,我們可以計算出一段時間 (例如一分鐘) 內來自每個元素的 X 光光子數,然後再以此來計算每個元素在樣品中所佔的比例。粉末樣品可以呈現為散粉、壓實粉體、熔融玻璃片或熔融鑄造圓盤,而成型零件可以直接量測或切割成適當的大小。

廣泛來說,有兩種類型的 X 光光譜儀 – 能量分散式 (EDXRF) 和波長分散式 (WDXRF)。這兩種類型之間的幾何差異如下所示。

EDXRF – 在 EDXRF 系統 (2D 光學) 中,是 X 光照射樣品,樣品所發出的螢光會藉由能量分散式偵測器量測。通常,偵測器是帕耳帖 (Peltier) 冷卻的矽 (鋰) 或鍺固態偵測器。EDXRF 通常對高原子序元素具有高靈敏度,且通常可以量測從氟到鈾的元素。一些先進的 EDXRF 還可以量測低至碳 (C) 的元素。因為 EDXRF 會同時量測所有元素,低源功率足以應對高計數統計。通常,EDXRF 的限制因素是偵測器的計數率處理,高源功率可能會使偵測器達到飽和,因此不建議使用。

WDXRF – 在 WDXRF 系統 (2D 光學) 中,是 X 光管照射樣品,樣品所發出的螢光會藉由偵測器偵測。不過,偵測系統包括準直器、繞射晶體和偵測器。來自樣品的 X 光會穿過準直器並落在晶體上。晶體會以不同方向分散不同波長的 X 光。另一個準直器會以特定角度放置,並選擇偵測器所量測的其中一個波長。WDXRF 對輕元素具有出眾的靈敏度,建議在需要以高準確度量測鈉以下的輕元素使用不過,WDXRF 需要高源功率,因為量測是連續進行的。儘管功率較高,但 WDXRF 中的偵測器也不會飽和,因為晶體會預先過濾光束,而且在指定時間內只有來自單一元素的螢光會落在偵測器上。

表 1 顯示了使用桌上型 EDXRF 系統所量測之 Inconel 718 的三個樣品的平均成分與 ASTM F3055 中所規定之合金標稱成分之間的比較 [5]。

元素 | Inconel 718 的平均成分 (%) | Inconel 718 的標稱成分 (%) |

|---|---|---|

鎳 | 54.8 | 50-55 |

鉻 | 18.8 | 17-21 |

鐵 | 16.8 | 17 |

鈮 | 5.0 | 4.75-5.5 |

鉬 | 3.0 | 2.8-3.3 |

鈦 | 0.9 | 0.65-1.15 |

錳 | 0.2 | <0.35 |

鋁 | 0.2 | 0.2-0.8 |

矽 | 0.2 | <0.35 |

除化學性質外,金屬粉末的物理特性也決定了 AM 的效能。這些特性包括粉末的整體特性以及個別金屬顆粒的特性。關鍵的整體特性是堆積密度和流動性。如果粉末持續堆積良好就能實現高密度,這樣就能生產出缺陷更少且品質穩定的組件。而另一方面,流動性可以說是與高效率製程的關係更為密切。例如,對於 PBF 製程而言,能夠均勻且平滑地散佈在整個床上形成沒有空隙的均勻層是非常重要的,而 DED 則需要在像是充氣粉末流般的不同條件下,才能保持一致的流動性。隨著加工速度的增加,這些需求也會逐漸加劇。

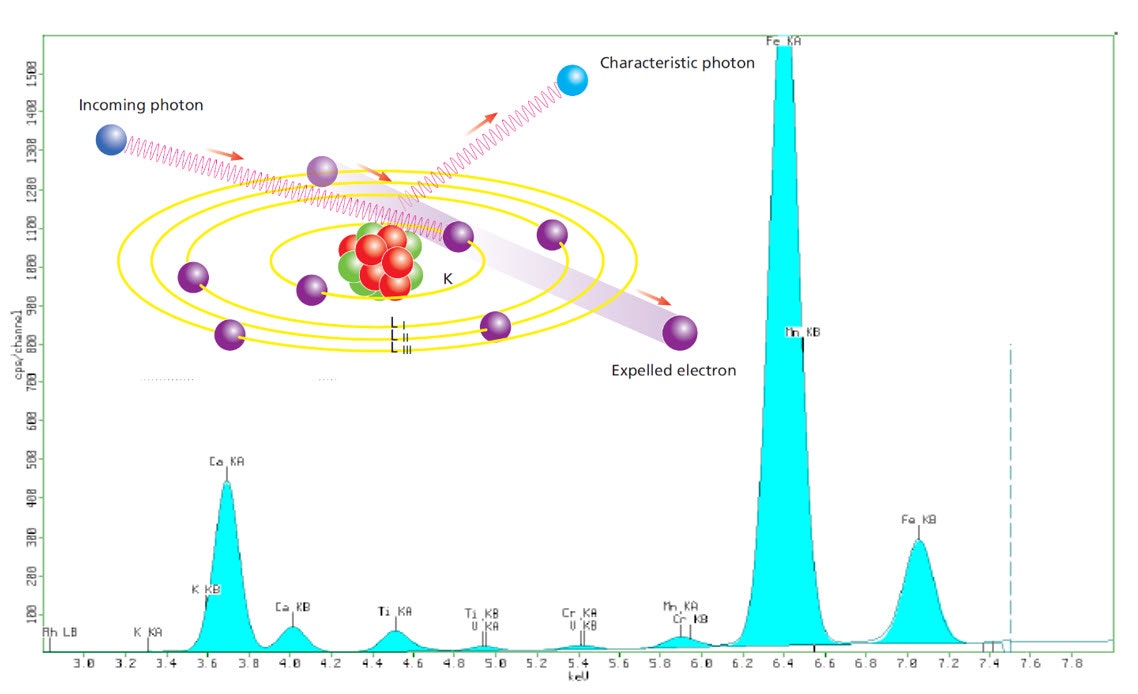

整體密度和流動性直接 (但不完全) 受顆粒大小和形狀等形貌特性的影響。例如,影響流動性的已知的顆粒特性範圍包括剛度、孔隙度、表面織構、密度以及靜電荷。圖 3 說明了顆粒形狀與粉末流動性各方面之間的關係 [6]。一般來講,光滑、形狀規則的顆粒比表面粗糙且/或形狀不規則的顆粒更容易流動。較粗糙的表面會導致顆粒間的摩擦力增加,而形狀不規則的顆粒更容易發生機械連鎖;這兩種效應都會降低流動性。同樣地,球狀顆粒容易比不規則顆粒更有效率地堆積,所以整體密度也更高 [7]。因此,AM 的整體粉末屬性需求表明了,球形度可能受到高度重視,這在行業內也得到了廣泛的認可。

圖 3.由於摩擦力的減少以及機械連鎖風險的降低,光滑且形狀規則的顆粒往往比不規則且/或比較粗糙的顆粒更容易流動

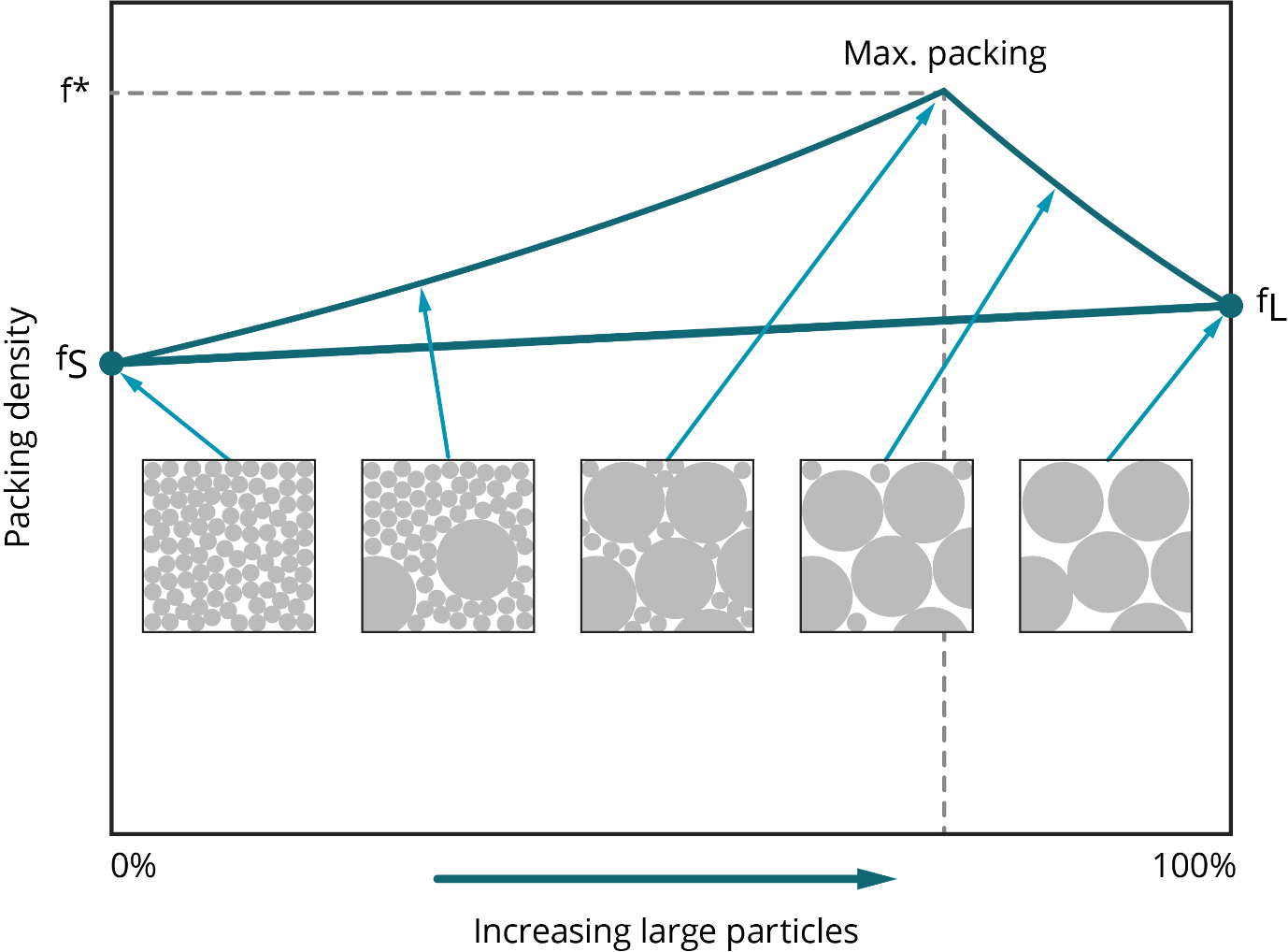

例如,顆粒大小方面,AM 金屬粉末必須很細,這樣才能滿足形成厚度只有幾十微米的粉床的需求。但是從健康和安全的觀點以及流動性方面,細度可能存在問題。因為顆粒之間的吸引力會隨著顆粒大小的減少而增加,所以更細的粉末,其自由流動性比更粗糙的粉末更差一點,但是將顆粒形狀最佳化有助於減輕這一影響 [6, 8]。就堆積而言,圖 4 顯示了顆粒大小和顆粒大小分佈是如何產生影響的。最大堆積密度是透過包括粗糙與細微顆粒的分佈實現的,較細的顆粒會透過填充較大顆粒留下的間隙來增加密度 [7]。圖 4 說明了具體情況。

圖 4.當顆粒大小分佈包括精細與粗糙的顆粒時,堆積密度達到最大值

金屬粉末製造比 AM 早存在很久,市場上有很多化學性質一致的產品,其中的大多數都是透過霧化製程製造的。這表示可以嚴密指定顆粒大小分級和顆粒形狀,但通常要付出一定的代價。特別是,高度球狀金屬粉末的成本遠高於那些包含形狀更不規則的顆粒的粉末。量測粉末和顆粒以準確確定需要什麼樣的指定製程是以有競爭力的成本實現獲利效能的關鍵 [4]。

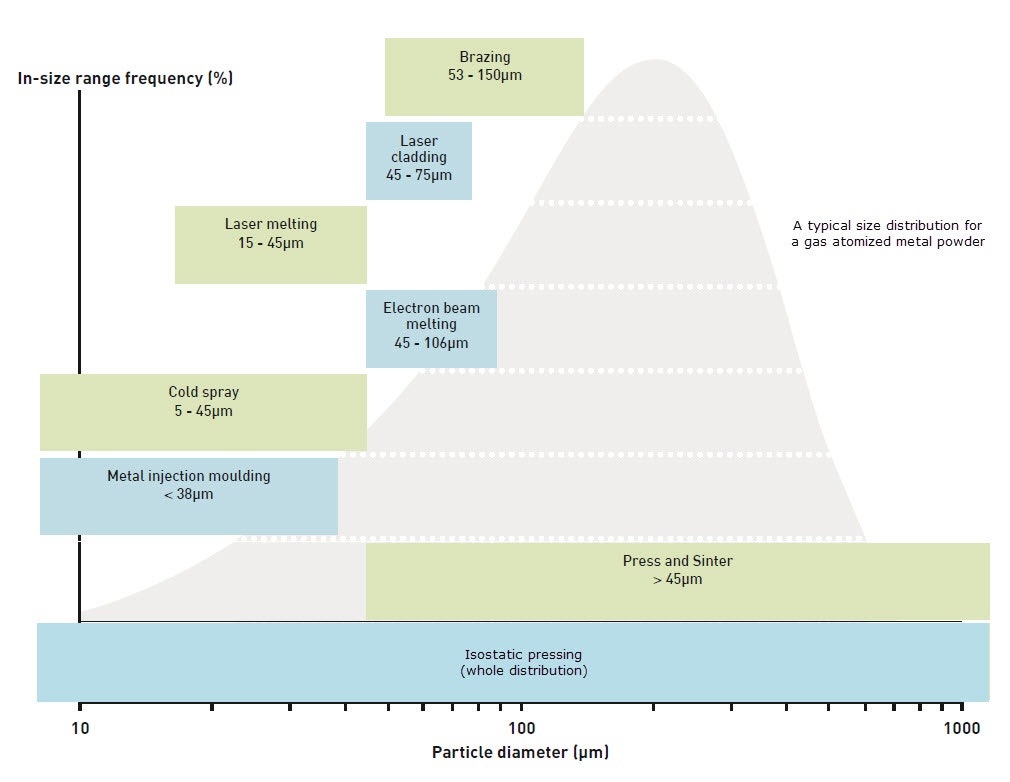

圖 5.氣體霧化粉末的典型霧化態顆粒大小分佈,包括各種先進粉末冶金製造技術的需求大小分佈

如前所述,球狀顆粒形狀是粉床增材製造的首選,因為它的顆粒堆積和流動性都更好。氣體霧化顆粒相對呈球狀,但可能會展現出許多不想要的特徵,例如缺陷構造,在這種情況下,小顆粒和較大的顆粒會在霧化過程中熔合或凝聚,以形成不規則的情況。這不僅僅會使流動性和堆積發生問題,還因為顆粒缺陷非常小 (通常為 1-10 微米),一旦分離,就會成為空氣傳播的健康與安全風險。透過電漿霧化或電漿旋轉電極製程 (PREP) 可以生產出更為球狀的顆粒,但是成本也更高。

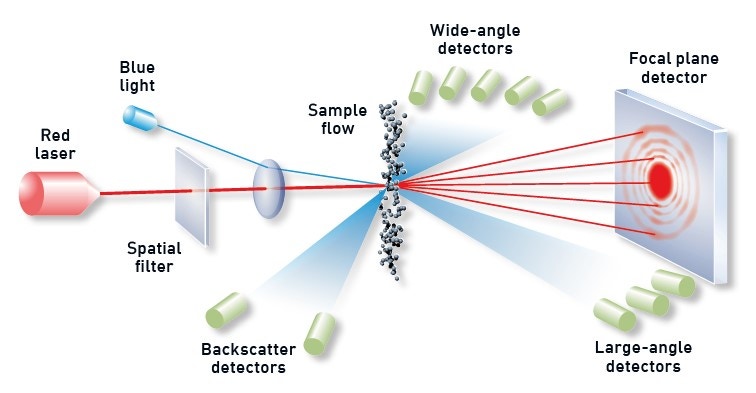

雷射繞射的量測範圍介於 0.01 到 3,500 µm 之間,是大多數 AM 應用的首選顆粒大小測定技術 – 對於較小的大小範圍而言更是如此。雷射繞射系統可以在準直雷射光束穿過樣品時,根據所產生的光散射型態來確定顆粒大小,如圖 6 所示。較大顆粒會以高強度在相較入射光束的狹窄的角度散射,而較小顆粒則會產生延伸至更寬廣的角度的較弱訊號。雷射繞射分析儀會根據適當的光散射理論 (通常為 Mie 理論),使用散射光的量測角相依性來計算樣品的顆粒大小分佈。

圖 6.插圖顯示雷射繞射量測背後的原理,其中的繞射光來自最佳定位偵測器所取得的分散顆粒

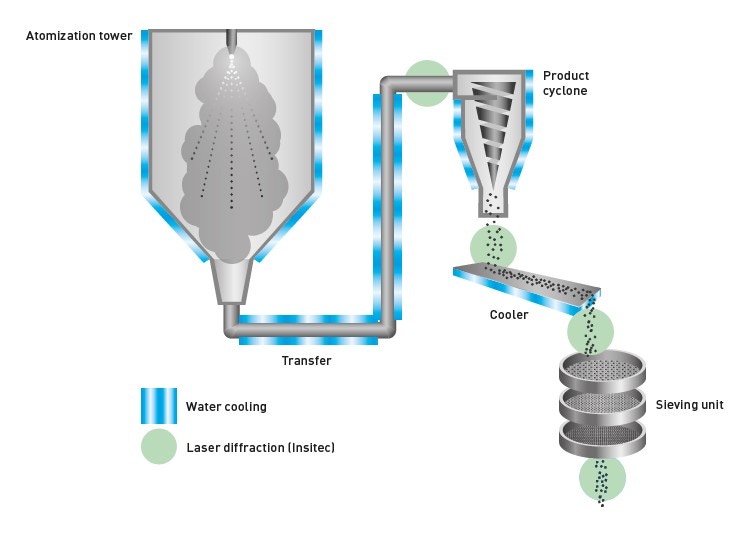

現代雷射繞射系統 (如 Mastersizer 3000) 是高度自動化的,只需要透過按鈕操作,再加上最少的手動輸入,即可提供高處理量的分析。除了基於實驗室的雷射繞射系統,還有像 Insitec 的線上處理系統可以針對自動化製程控制提供顆粒大小的即時監控。這些系統可用來在霧化、研磨或噴霧乾燥製程期間監控顆粒大小的變化,或在終端使用者設施中用於自動化處理和回收粉末 [9]。

圖 7.製造金屬粉末的氣體霧化製程示意圖

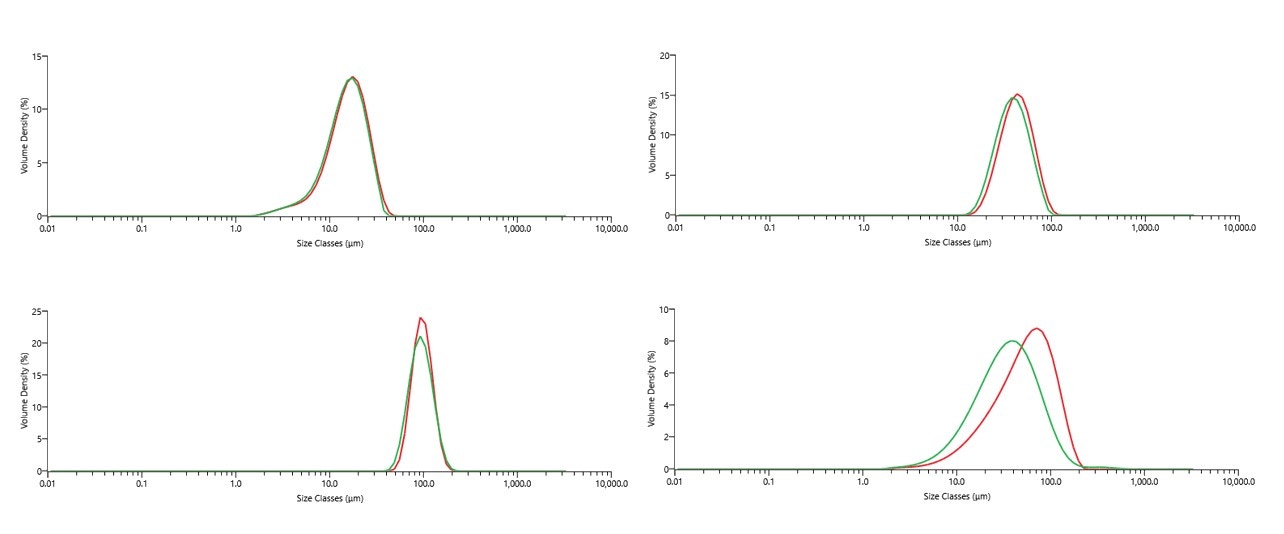

圖 8 顯示了在 Mastersizer 3000 上使用濕式與乾式分散方式所製成之四種金屬粉末分級的量測。濕式或乾式分散可用於金屬粉末,在將分散程序進行最佳化且取樣具有可比性的情況下,應該會取得相同的結果。對於圖 8 中 <150µm 的分級,濕式與乾式量測之間存在明顯差異,而這被認為是由於在乾燥狀態下精細顆粒黏附在較大顆粒上或取樣差異所致 [10]。

圖 8.針對每種 316L 不鏽鋼粉末樣品進行乾溼量測的比較。在每種情況下,紅色跡線都是乾式量測 PSD,綠色跡線都是濕式量測 PSD (每個 PSD 都顯示五次量測的平均結果)

圖 8.針對每種 316L 不鏽鋼粉末樣品進行乾溼量測的比較。在每種情況下,紅色跡線都是乾式量測 PSD,綠色跡線都是濕式量測 PSD (每個 PSD 都顯示五次量測的平均結果)

表 2 顯示了對四種大小分級的不鏽鋼粉末使用乾式分散進行量測時,Mastersizer 3000 (實驗室分析儀) 與 Insitec (線上分析儀) 之間的比較。Insitec 和 Mastersizer 的所有分級結果都非常一致,Insitec 的結果高 <2% [11].

< 25 µm | 20 – 64 µm | 64 – 150 µm | < 150 µm | |||||

|---|---|---|---|---|---|---|---|---|

Matersizer 3000 | Insitec | Matersizer 3000 | Insitec | Matersizer 3000 | Insitec | Matersizer 3000 | Insitec | |

d10 | 7.46 | 7.11 | 25.3 | 24.9 | 68.9 | 67 | 16.7 | 16.5 |

d50 | 15.9 | 16.5 | 42.3 | 44.2 | 94.7 | 94.2 | 54.7 | 56.7 |

d90 | 27.0 | 27.2 | 68.2 | 70.0 | 131 | 134 | 117 | 122 |

在增材製造中,有三種出眾的技術常用來分析顆粒特性:動態成像分析、自動靜態成像分析及掃描式電子顯微鏡 (SEM)。區分這幾種技術最簡單的方式是比較成像的顆粒數以及這些影像的解析度 [12]:

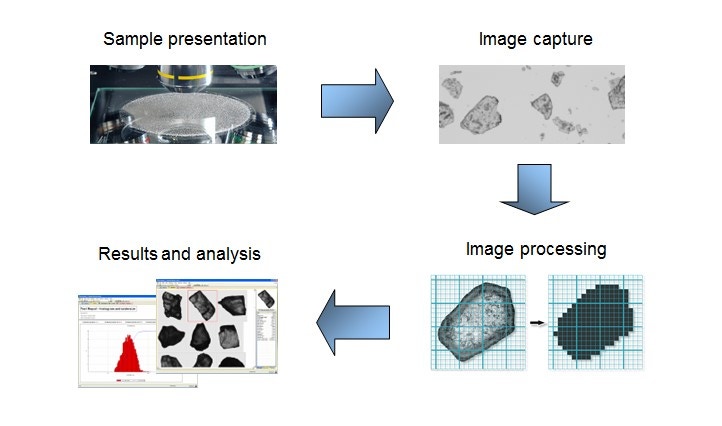

圖 9.插圖展現了自動成像量測的一般工作流程

自動成像適用於 ~0.5 µm 到 >1 mm 的顆粒,它會對統計資料豐富的顆粒群集,無論是以乾粉分散的形式或以在液體介質中分散的形式,都可以提供顆粒大小和形狀量測。自動成像是產生資料以全面最佳化金屬顆粒形貌的有效技術。自動成像系統能在幾分鐘內捕捉到分散樣品中數萬個顆粒的單獨影像。圖 9 展現了自動成像量測的一般工作流程,圖 10 展現了此工作流程所展現的一些典型顆粒形貌。

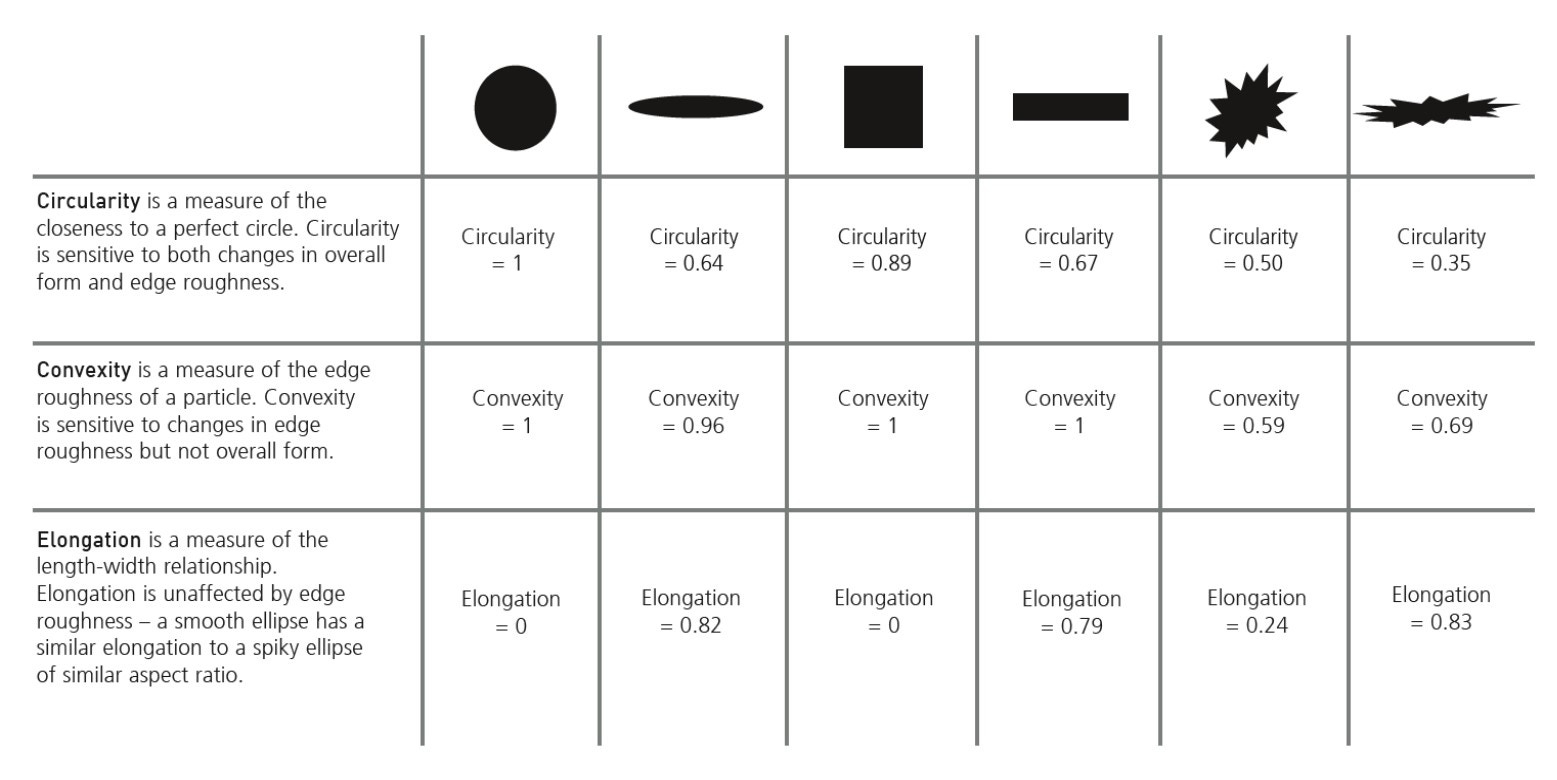

圖 10.透過自動影像分析所展現的顆粒形貌參數

圖 10.透過自動影像分析所展現的顆粒形貌參數

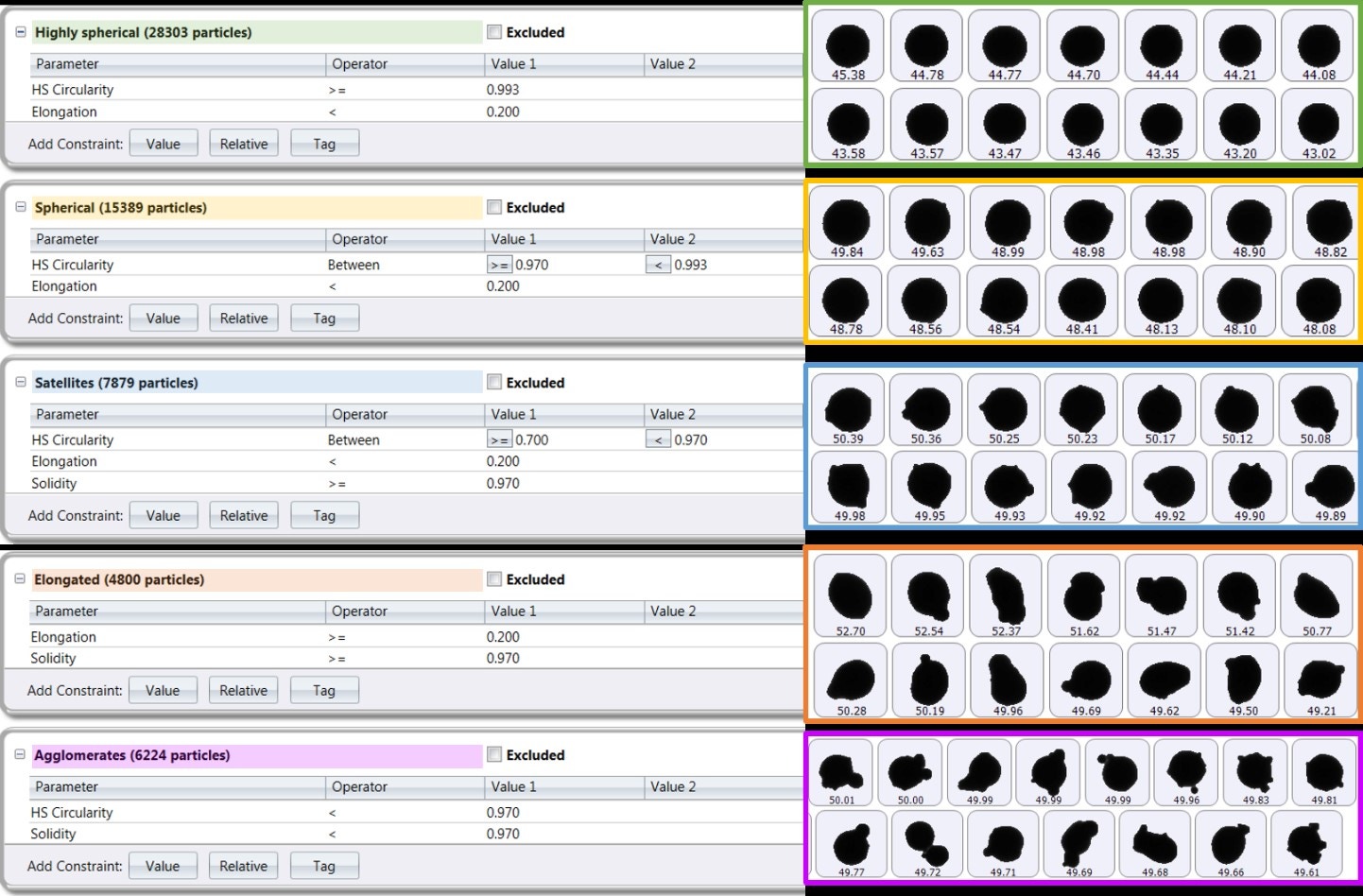

對每個顆粒都計算了多個尺寸大小與形狀參數,並用這些參數來建構在統計上以有效數字為基礎的分佈。像是,最常使用的形狀參數是真圓度 (顆粒周長/等值面積圓的周長) 與高靈敏真圓度 (周長/等值面積圓的周長)2,但是可以設定自訂分類以查看缺陷型態。圖 11 顯示了使用 Morphologi 4 拍攝的幾張金屬粉末影像,而且已根據形狀為這些影像自動分類及分組,例如它們的球狀或伸長程度,或者它們是否有缺陷 [13]。

圖 11.對應顆粒影像的 AM 金屬粉末的顆粒分類

就金屬而言,微觀結構通常是指金屬材料中存在的相和晶粒結構,而且由於它會直接影響最終組件的特性,進而最終對其效能產生影響,因此極為重要。微觀結構取決於金屬或合金的元素組成,也取決於金屬在加工過程中所承受的熱和機械應力。

對於鑄造、鍛造及均壓等金屬製造過程而言,加熱 - 冷卻機制時間更持久、更受控制且更均勻。然而對於像是 SLM、EBM 和 DED 等粉床增材製造而言,加熱 - 冷卻機制非常快而且位置特定,這與傳統製程相比,就可能會導致產生不同的微觀結構,即使合金成分相同也是如此。例如,使用不同加熱 - 冷卻機制或不同霧化氣體霧化的金屬合金粉末就可能會產生相組成不同進而導致機械特性也不同的產品。當此粉末在 EBM 或 SLM 製程期間熔融並快速再結晶時,可能就會進一步發生相變化。比如加熱、加工以及均壓這類的後處理可能又會進一步改變材料。

不只有相組成受到加工條件的影響,晶粒結構也是如此。由於快速以及局部加熱 - 冷卻機制,加工期間控制 AM 製造零件中的晶粒結構更加困難,相較於其他方法,這通常會導致晶粒大小較大。大多數工程師和冶金學家都在尋找精細的晶粒結構,因為這可以提升材料強度。這也是後處理對許多金屬 AM 過程而言仍然普遍的原因,但是隨著對技術和製程的認識不斷進步,這種情況可能很快就會改變。晶粒定向 (也稱為織構) 也很重要,組件可能更偏好織構的晶粒定向。與晶粒大小一樣,織構與化學反應性、強度及形變反應等機械特性相關聯,可能會導致弱化及過早失敗。更好地瞭解 EBM、SLM 和 DED 製程以及這些製程是如何影響材料特性,可以打開通往創新材料的大門。例如,使用粉床熔融製程生產單晶合金是有可能的,研究人員也正在探索透過控制雷射光束或電子束的能量密度來調控局部微觀結構的方式。

殘餘應力是與微觀結構相關的 AM 零件的另一項重要特性。殘餘應力就是製造後保留在組件中的應力,除了對任何外部施加的應力產生作用,還會增加機械失敗的風險。由於製程性質的關係,AM 組件更易於產生殘餘應力,這涉及到高度局部化且快速的相變,且沒有足夠時間發生應力鬆弛調適,產生。殘餘應力可能會發生在材料中的任何地方,但是裂縫、孔隙附近或組件表面的殘餘應力最受關注,因為這是應力最集中的位置。

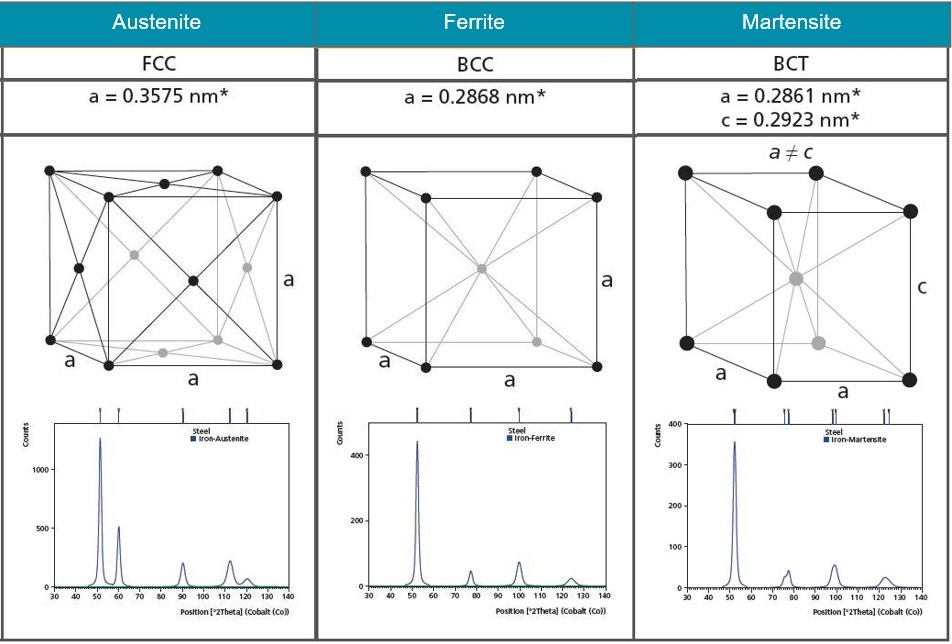

X 光繞射是一種非破壞性分析技術,用來辨識及量化材料中的相。 「相」這個術語是指具有獨特的原子結構材料,由相中存在哪些原子以及它們的排列方式所決定。每個結晶相都會產生特性繞射圖樣 (例如指紋圖譜),即使是化學性質相同的相。圖 12 顯示了鋼不同相的原子結構和繞射圖樣。純材料會顯示其中一個繞射圖樣,而三相的混合物則會顯示全部三個繞射圖的特性,其峰高指示了相對濃度。

圖 12.沃斯田鐵、鐵氧體和麻田散鐵的晶體結構及其對應繞射圖樣的插圖

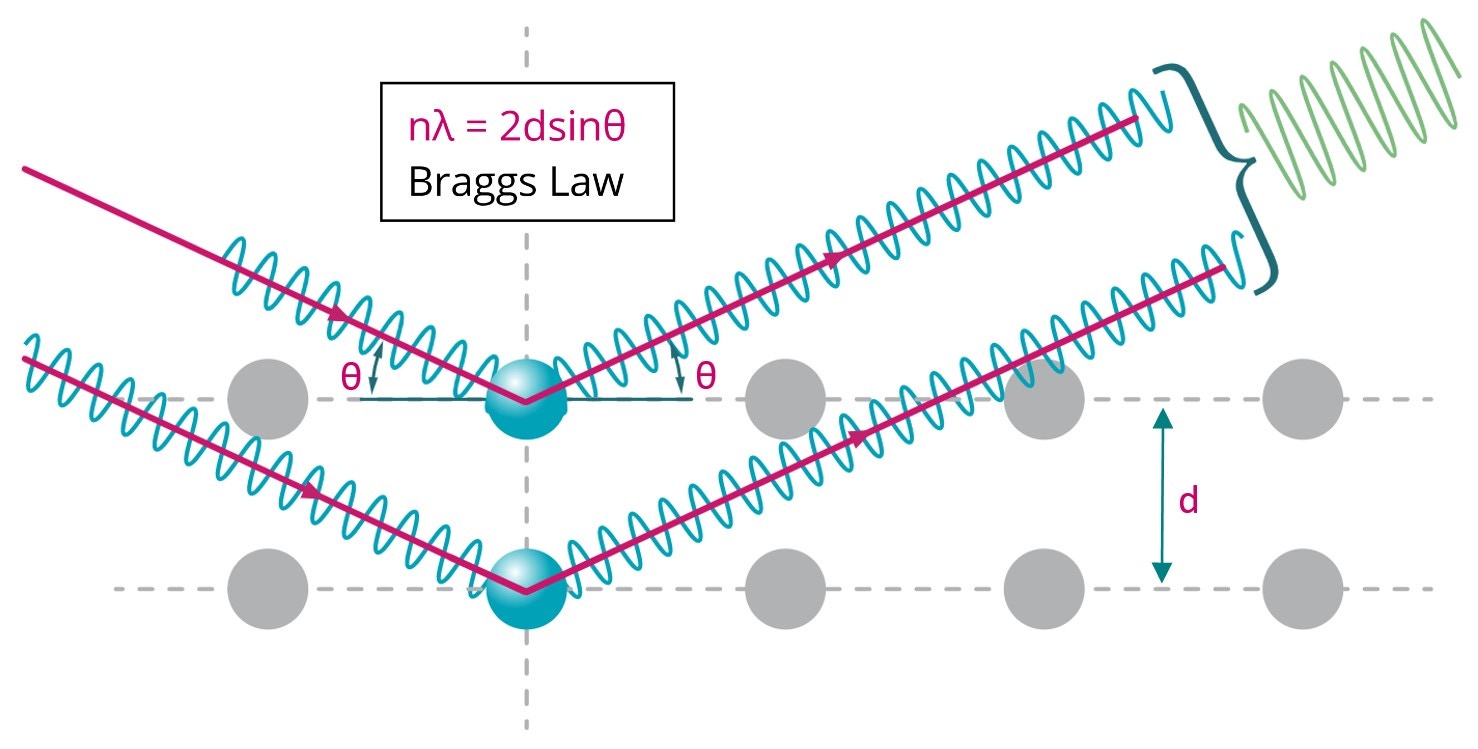

當晶體中有秩序的 3D 排列原子散射入射 X 光時,會造成特性繞射圖樣,進而產生在特定方向建設性增強 X 光束並導致繞射峰的干涉效應,如圖 13 所示。根據布拉格定律定義,繞射峰是根據原子間間距產生的。正是這些增強的繞射 X 光產生了用於晶體結構辨識的特性 X 光繞射圖樣。

圖 13.相和波長相同的兩個光束以間距 d 從兩個原子散射以產生建設性干涉的布拉格繞射插圖

除了相分析以外,X 光繞射還可以被用來分析會影響繞射圖樣的數個微觀結構特徵。織構會造成峰強度發生變化;殘餘應力會造成峰位置發生變化;結晶大小和缺陷分佈會造成峰寬發生變化。

當晶粒並非隨機定向時,會產生織構,但是取而代之,會讓加工條件產生偏好的結晶定向。傳統上,滾製和擠壓金屬會產生用來在特定方向上加強合金強度的特定織構。 同樣的,控制織構對於增材製造也很有助益。織構會產生峰強度與相的特性繞射圖樣的系統性偏差。強度偏差可用來量化特定定向的晶粒分級。通過傾斜和旋轉安裝在繞射儀上的樣品,可以記錄定向球體上方反射的強度分佈(極圖)。當量測一組獨立晶體定向的極圖時,可以計算晶粒的定向分佈函數 (ODF)。

當加工條件不允許晶粒鬆弛到它們的平衡晶體結構時,會產生殘餘應力。拉伸應力或壓縮應力會改變相的原子間距,而這會導致繞射峰位移。此情況可藉由 X 光繞射以高靈敏度進行量測。 一系列量測可以確定峰位置如何隨著相對入射 X 光束的樣品定向而變化,然後就可以用來精確確定原子應變。如果材料的彈性常數已知,則可以根據量測的應變計算應力。

較小的晶粒大小會對繞射峰寬產生致寬效應,其可用來量化 <200 nm 的晶粒大小。這就使得 X 光繞射成為了量化奈米晶體材料尺寸的強大的技術。加工過程所產生的缺陷 (如錯位或疊差) 也可能會導致峰致寬。多繞射峰分析可用來分離及定量尺寸大小與缺陷致寬。

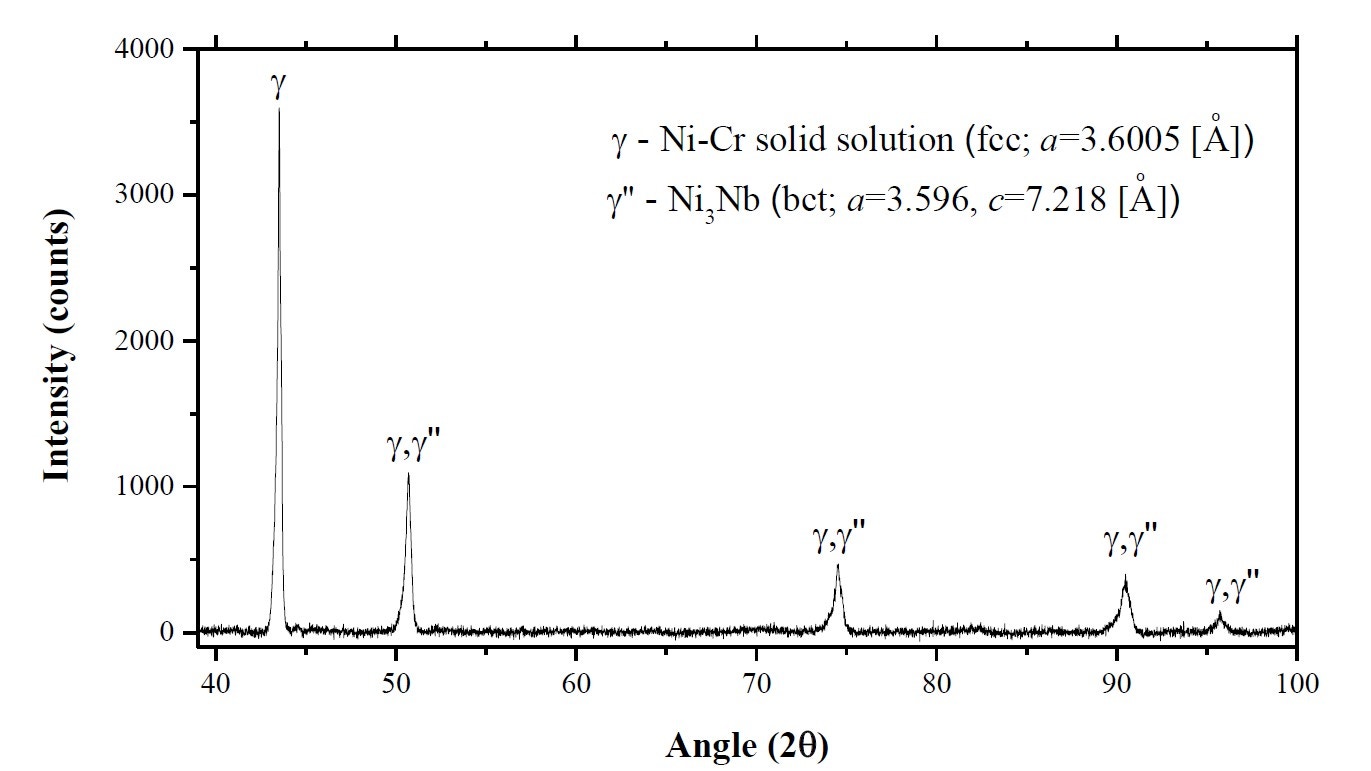

圖 14 顯示使用 Empyrean X 光繞射儀量測之 Inconel 718 粉末的 X 光繞射圖樣,如 Mostafa 等人的報告[14]。這表明,粉末含有鎳鉻固溶體 (γ 相) 以及 bct-Ni3Nb (γ" 相)。這兩個相的體積分率經過計算分別約為 85% 和 15%。

圖 14.IN718 粉末樣品的 X 光繞射儀 (XRD) 光譜,如 Mostafa 等所報告 [14]

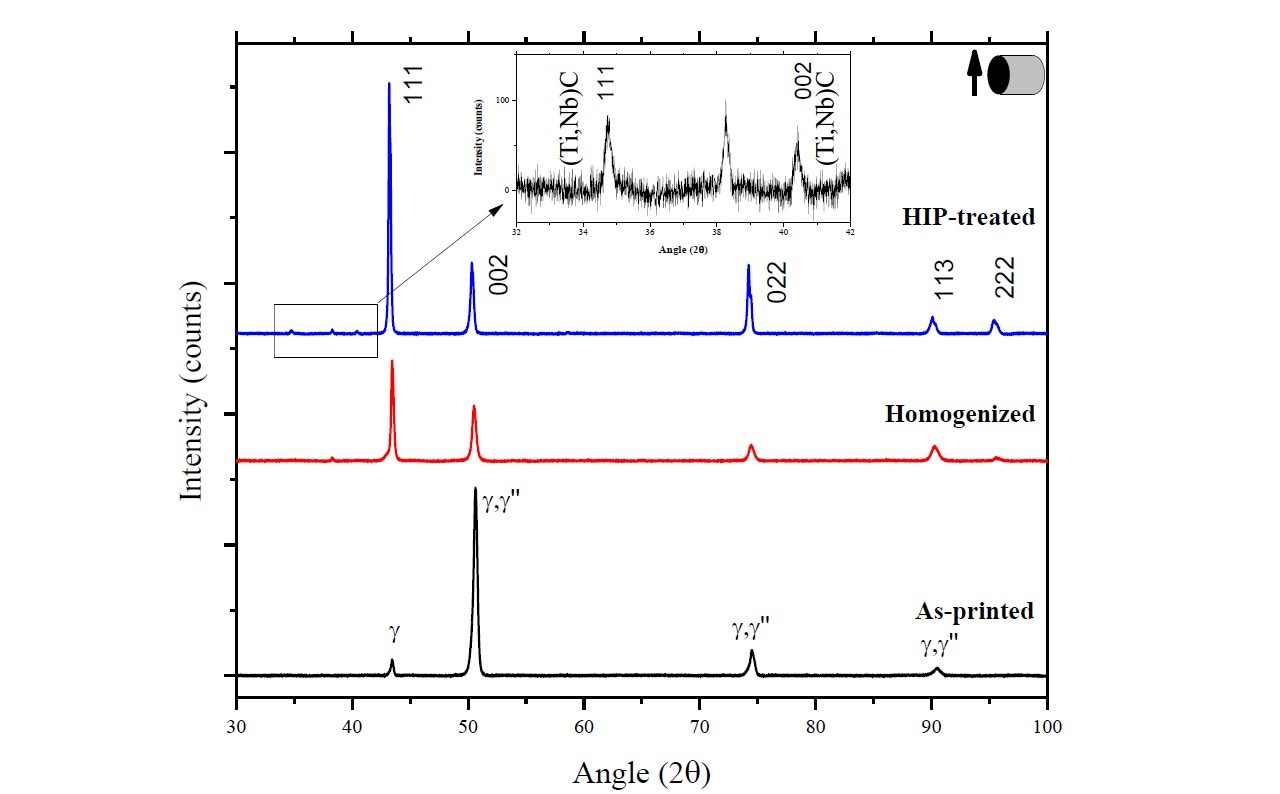

這項研究的目的是為了調查 Inconel 718 中的結構、織構和相如何受選擇性雷射熔融 (SLM) 製程以及均質化 (1,100°C [2,012°F],1 h) 與熱均壓 (HIP) (1,160°C [2,120°F],100 MPa,4 h) 這兩種後處理的影響。

圖 15 顯示了印刷出來、均質化且經 HIP 處理的圓柱狀試樣的 XRD 光譜。從 XRD 結果來看,在 SLM 列印試樣中的兩個相被明確識別為了 γ 相和 γ" (bct-Ni3Nb),這表示 SLM 製程在初始粉末中引發了相變。 均質化熱處理試樣的繞射圖表明,部分柱狀晶粒已經增大並改變了定向,以形成在 [111] 方向具有織構的等軸晶粒,而其他晶粒則仍保持在 [002] 方向。在 HIP 處理後,形成了更多的等軸晶粒,繞射圖現在顯示了 [111] 和 [022] 方向的主要織構。

圖 15.印刷出來、均質化且經 HIP 處理的 Inconel 718 試樣的 XRD 光譜,如 Mostafa 等報告 [14]。

這項工作展示了在粉床熔融製程及任何後處理期間材料中可能發生的微觀結構變化,以及如何使用 XRD 來量化這些變化。

[1] Wohlers Report 2020。3D 列印與增材製造行業現狀。年度全球發展報告

[2]SmarTech Publishing ‘The Top Three addiitve Manufacturing Predictions for 3D printing in 2017’

[3] 歐洲粉末冶金協會,www.epma.com

[4] The importance of powder quality in powder bed Additive Manufacturing processes: 可以觀看 Malvern Panalytical 線上研討會。

[5] ASTM F3055-14a, Standard Specification for Additive Manufacturing Nickel Alloy (UNS N07718) with Powder Bed Fusion, ASTM International, West Conshohocken, PA, 2014www.astm.org

[6] DF。Heaney,金屬射出成型手冊,Woodhead Publishing,2012

[7] J.P. Bennett & J.D. Smith, Fundamentals of Refractory Technology (Ceramic Transaction Series), Volume 25, 2001 (American Chemical Society)

[8] C.N.Davies, Aerosol Science, Academic Press, London and New York, 1966

[9] J. DeNigris, “Taking control of metal powder properties: Exploring the benefits of real-time particle sizing,” Met.Powder Rep.,73,No. 4,202–207 (2018)。

[10] 可以下載型錄〈在 Mastersizer 3000 上使用濕式與乾式分散確定金屬粉末的顆粒大小分佈 在 Mastersizer 3000 上使用濕式與乾式分散確定金屬粉末的顆粒大小分佈:Malvern Panalytical 應用說明

[11] M. Tulley、S. Hall、U. M. Attia、J. Dawes、J. Ashby 與 G. Thornton,針對金屬粉末使用製程中量測分析儀的可行性評估,Euro PM2019

[12] 可以下載型錄〈升級自動成像的 8 個原因: 升級自動成像的 8 個原因:Malvern Panalytical 白皮書

[13] 可以下載型錄〈對用於增材製造的金屬粉末的顆粒大小和形狀進行特性分析: 對用於增材製造的金屬粉末的顆粒大小和形狀進行特性分析:Malvern Panalytical 應用說明

[14] A. Mostafa、I. Picazo Rubio、V.Brailovski、M Jahazi、M Medraj。 經過均質化與 HIP 處理的 3D 列印 IN718 合金中的結構、織構以及相。金屬。2017;7(6):196。