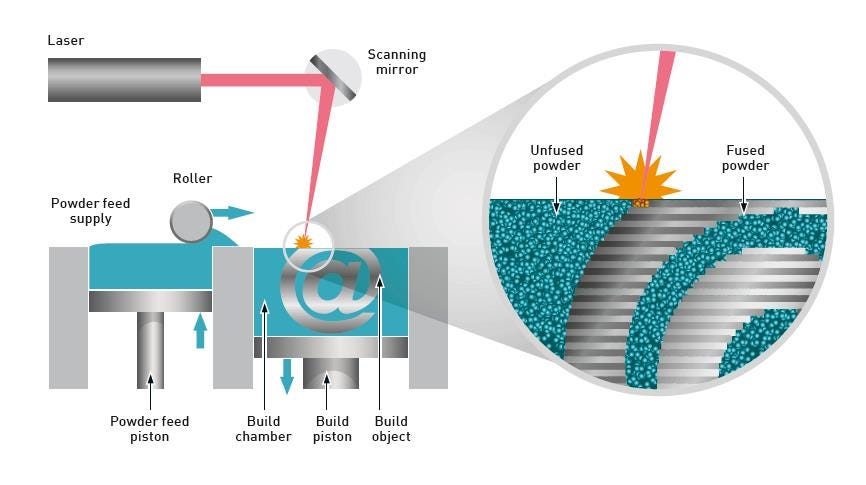

粉床熔融是一种增材制造 (AM) 工艺,它使用激光或电子束等能量源将金属、陶瓷或聚合物等颗粒材料熔融在一起以形成三维物体。 常见技术包括选择性激光烧结、选择性激光熔融和电子束熔融。

在粉床工艺中,尤其是金属粉床工艺中,粉末成本可占到最终增材制造组件的总生产成本的三分之一。 因此,此类工艺的商业可行性依赖于稳健的供应链和有效的金属粉末回收策略。 此外,金属粉末的化学和物理性能会直接影响制造过程和最终组件的质量。 为了保持制造过程的稳健性和一致性,必须控制和优化这些性能。

为此,从新合金或聚合物开发一直到粉末回收,我们必须在供应链的各个阶段对粉末性能进行表征。 激光衍射、自动图像分析、X 射线荧光和 X 射线衍射是用于表征增材制造粉末的四种常用关键分析技术。

Malvern Panalytical 提供的专业分析解决方案涵盖了所有这些技术。

粒子大小

粒度分布对于粉床式增材制造工艺至关重要,因为它会影响粉床的填充度和流动性,进而影响生产质量和最终组件的性能。

为了测定增材制造使用的金属、陶瓷和聚合体粉末的粒度分布,全球粉末生产商、组件制造商以及机器制造商使用激光衍射这种成熟的技术来鉴定和优化粉末性能。 激光衍射 - 使用我们的 Mastersizer 系统或在生产线上使用我们的 Insitec 系统。 可在实验室环境中提供完整的高分辨率粒度分布结果。

颗粒形状

粉床的致密度和粉末流动性直接受粒度和粒形的影响。 因此,粒形是粉床式增材制造工艺的另一个重要指标。 最好选用形状平滑规则的颗粒,因为它们比表面粗糙和形状不规则的颗粒更容易流动和填充。

增材制造商为保证所用颗粒具有这种规则形状,可使用 Morphologi 4 自动成像系统对金属、陶瓷和聚合物粉末的粒度和粒形进行分类和鉴定。 Morphologi 4 可以将长度和宽度等颗粒大小测量结果与圆度和凸曲度(粗糙度)等颗粒形状特征的评估结果相结合,帮助制造商完成上述工作。

元素组成

元素组成对于合金尤其重要,因为合金元素含量的微小变化都会影响其化学和物理性能,包括强度、硬度、疲劳寿命和耐化学性。

为了检测这些变化以及污染物或夹杂物并确定这些金属合金和陶瓷的元素成分,人们通常会使用 X 射线荧光 (XRF) 系统,比如我们的 Zetium 和 Epsilon 等系统。 与其他技术相比,XRF 还可显著节省时间和成本。