ここでは、さまざまなパラメータの測定により、リチウムイオン電池の電極材料の特性がどのように最適化されるかについて説明します。 電極材料が最も重要な要素です。電極材料は、製造した電池の性能に影響するためです。 研究段階と生産プロセス中の品質管理段階で、各材料の最適化をサポートする分析技術を説明します。

最新のリチウムイオンなどの電池は、スマートモバイルデバイスから無公害の電気自動車やインテリジェントな電力管理ソリューションまで、毎日の暮らしに変革をもたらしています。 また、電池は、大量エネルギー貯蔵の経済的な代替案として、送電用途の再生エネルギー源を補完できる可能性があります。 このような成功にも関わらず、電池技術には、安全性と性能の間に隔たりがあります。 同様に重要なのは、電気自動車のように大量のエネルギーを使用する場合のコスト削減です。 これらの核心的な問題は、新たな電池材料の研究を促すだけでなく、生産コストを最小限に抑えるための生産効率の向上にもつながります。 大都市で汚染レベルの上昇という差し迫った問題により、世界中で電気自動車に対する関心が高まっています。優れた走行可能距離、充電時間の短縮、バッテリーの安全性向上を、低コストで同時に実現することが、改良されたバッテリー技術開発の主な原動力になっています。 電池市場は、主に輸送部門の電化により、今後10年間で10%を超える複合年間成長率で成長すると期待されています。 同時に、画期的な新技術が実用化され、エネルギー効率、電力密度、充電式電池の安全性が向上することが期待されています。

リチウムイオン電池で使用されている電極は、電気化学的性能の影響を定義しており、通常、結合剤溶液中で懸濁した活性電極粒子と導電性添加剤から作られた多組成スラリーで金属箔の基盤をコーティングすることで製造されます。 電極粒子の粒子径や粒子径状の分布は、その安定性や応用の容易さという点においてこのスラリーのレオロジーに影響するだけでなく、厚さの均一性、充填密度、および気孔率などの最終的なコーティングの品質パラメータを定義します。 さらに、これらの要素は、イオンの転送速度や電池充電時間など主要な電池性能パラメータに影響します。

電池スラリーは・・・

続きをご覧になりたい方は、WEB会員登録後にご覧いただくことが可能です。

ここでは、さまざまなパラメータの測定により、リチウムイオン電池の電極材料の特性がどのように最適化されるかについて説明します。 電極材料が最も重要な要素です。電極材料は、製造した電池の性能に影響するためです。 研究段階と生産プロセス中の品質管理段階で、各材料の最適化をサポートする分析技術を説明します。

最新のリチウムイオンなどの電池は、スマートモバイルデバイスから無公害の電気自動車やインテリジェントな電力管理ソリューションまで、毎日の暮らしに変革をもたらしています。 また、電池は、大量エネルギー貯蔵の経済的な代替案として、送電用途の再生エネルギー源を補完できる可能性があります。 このような成功にも関わらず、電池技術には、安全性と性能の間に隔たりがあります。 同様に重要なのは、電気自動車のように大量のエネルギーを使用する場合のコスト削減です。 これらの核心的な問題は、新たな電池材料の研究を促すだけでなく、生産コストを最小限に抑えるための生産効率の向上にもつながります。 大都市で汚染レベルの上昇という差し迫った問題により、世界中で電気自動車に対する関心が高まっています。優れた走行可能距離、充電時間の短縮、バッテリーの安全性向上を、低コストで同時に実現することが、改良されたバッテリー技術開発の主な原動力になっています。 電池市場は、主に輸送部門の電化により、今後10年間で10%を超える複合年間成長率で成長すると期待されています。 同時に、画期的な新技術が実用化され、エネルギー効率、電力密度、充電式電池の安全性が向上することが期待されています。

リチウムイオン電池で使用されている電極は、電気化学的性能の影響を定義しており、通常、結合剤溶液中で懸濁した活性電極粒子と導電性添加剤から作られた多組成スラリーで金属箔の基盤をコーティングすることで製造されます。 電極粒子の粒子径や粒子径状の分布は、その安定性や応用の容易さという点においてこのスラリーのレオロジーに影響するだけでなく、厚さの均一性、充填密度、および気孔率などの最終的なコーティングの品質パラメータを定義します。 さらに、これらの要素は、イオンの転送速度や電池充電時間など主要な電池性能パラメータに影響します。

電池スラリーは、連続高分子溶液中の活性粒子の多成分懸濁液です。 主な成分は以下のとおりです。

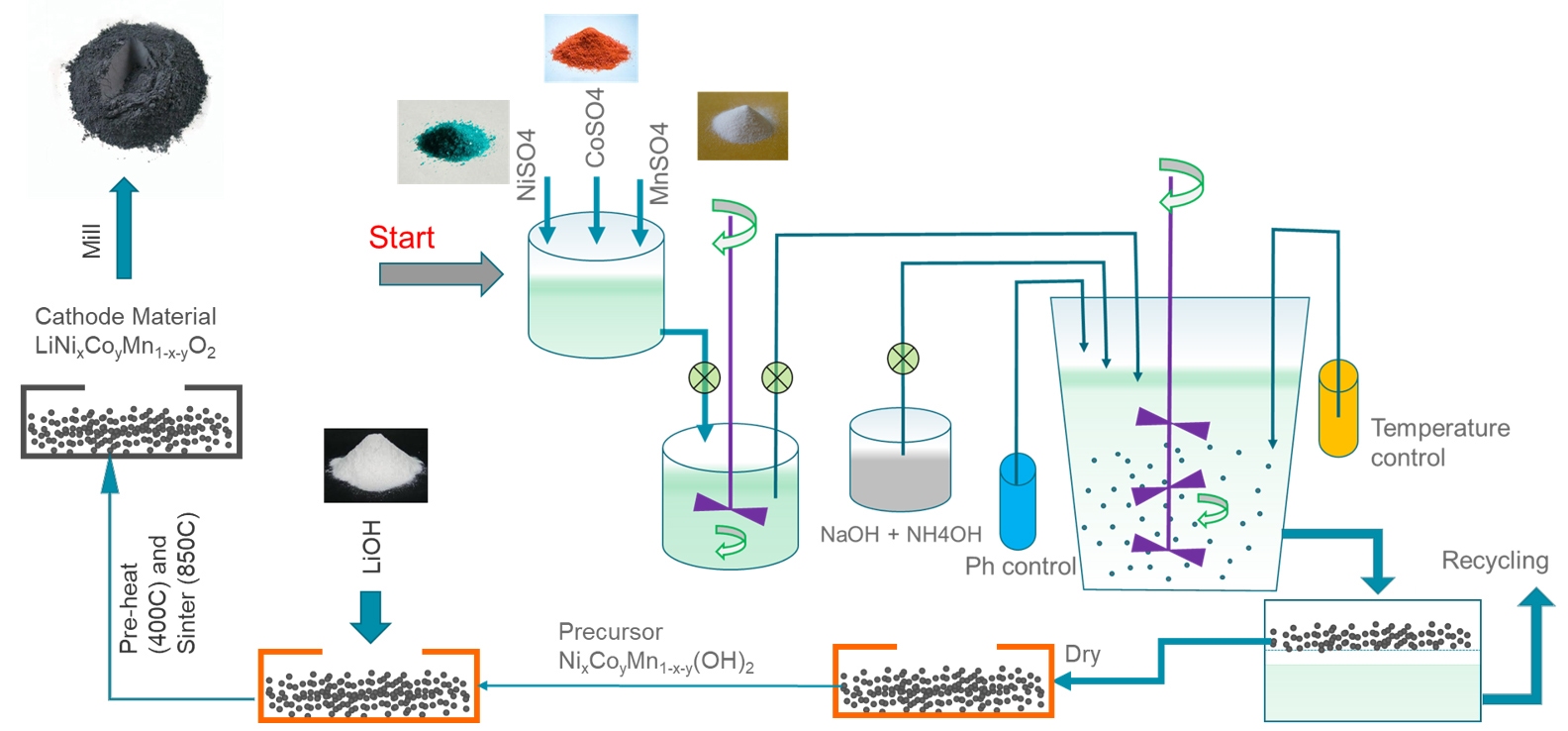

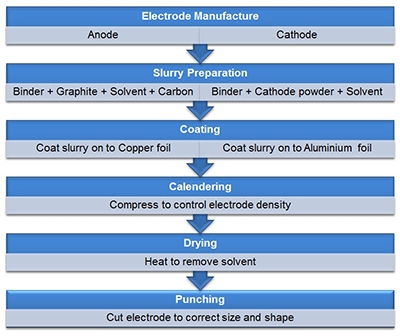

以下の図は、電極の製造工程を示しています。 スラリーは、溶媒中で結合剤が分解してから、事前混合した、または事前混合していない粉末成分(合成電極材料とカーボンブラック)が分散することで形成されます。 最終的なスラリーは、ブレードコーティング、スロット金型コーティング、またはスプレーコーティングなどのコーティング工程を使用して金属箔に塗布されます。 乾燥とママイキにより、最終的な電極が生成されます。カレンダリングとは、気孔率を制御するように設計されたローラー圧縮プロセスです。

図2: 電極製造は、プロセスストリームのバルクレオロジー特性と構成材料の物理特性(粒子サイズや粒子形状など)に影響を受ける多段階プロセスです。

このため、電極製造プロセスの最適化は複雑で困難です。最適化は、第一にスラリー成分の堅牢な特性評価に依存しており、さまざまな補間的分析技術を単独で、または組み合わせて使用します。 これらの分析ツールにより明らかになる材料の情報は、スラリー成分の特性を最適化するための基礎となり、優れた電極製造効率を備えた目的の電気化学性能を得るという2つ目標を達成することができます。 ここでは、採用されているさまざまな技術を説明します。

• レーザ回折による粒子サイズ測定

• 自動画像処理による粒子形状の定量化

• ゲル浸透クロマトグラフィーによる結合剤の特性評価

• X線回折による電極材料の結晶構造の定義

• 蛍光X線による化学成分の分析と元素不純物の検出

• 電気泳動による安定性の定量化と表面相互作用

いずれの技術についても、アプローチの仕組みについて簡単に説明し、操作パラメータの選択に関わる重要な要素を紹介して、電子性能を向上させる最終データのメリットを解説します。

電極製造プロセスにおいて、粒子径と粒子径分布は、次の要素の最適化に大きく関連しています。

このため、性能全体に何らかの影響を与える多くの競合する要素のバランスを取るために、粒子径を最適化する必要があります。

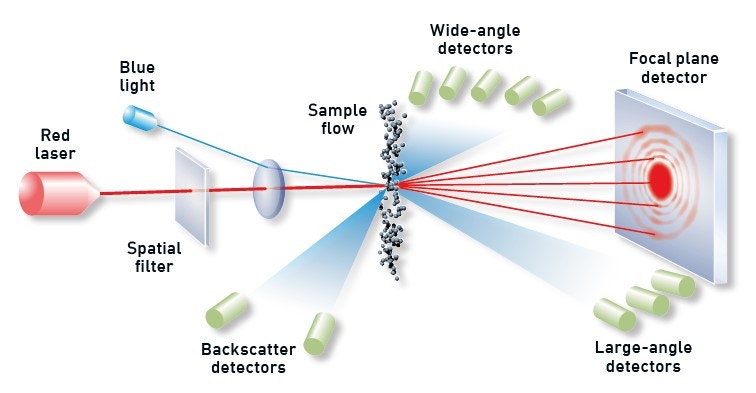

レーザ回折は、0.01~3500 µmで実行する測定範囲により、前駆体から最終的な粉砕電極材料までほとんどの電池製造用途に採用されている粒子径測定技術です。 レーザ回折システムは、平行レーザー光がサンプルを通過したときに最終的な光分散パターンから粒子径を決定します(図3を参照)。 大型粒子は入射ビームに対して低角度に高強度で散乱し、小型粒子は弱い信号を生成しますが、高角度に散乱します。 レーザ回折分析装置は、適切な光分散の理論(通常、ミー散乱)を使用して、散乱光の測定角度依存性からサンプルの粒度分布を計算します。

図3: 最適な位置に配置された検出器により取得された分散粒子からの回折光を使用したレーザ回折測定の原理を示す図。

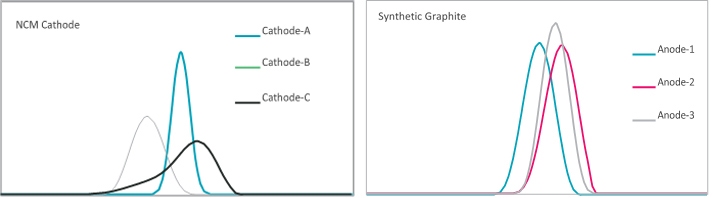

最新のレーザ回折システムは、高度に自動化されており、ボタンで操作でき、最小限の手動操作で優れた分析能力を提供します。 レーザ回折実験から取得される通常の粒子径分布を図4に示します。 実験室ベースのレーザ回折システムとは異なり、オンライン処理システムを備えており、プロセス管理の自動化のためにリアルタイムで粒子径を監視できます。 これらの機能は、前駆体スラリー中の粒子の成長の監視や、粉砕直後の電極粒子のサイズの制御に使用できます。

図4: 典型的なの粒度分布測定(異なる条件で合成されたカソード/アノード材料でレーザー回折システムを使用)

電池の電極材料の粒子形状の役割は、無視されるか過小評価されることがあります。 ただし、この役割は特定の電池材料の潜在能力を引き出し、最高の電池性能を提供する重要な鍵となる可能性があります。 粒子形状は、スラリーのレオロジーだけでなく、充填密度、気孔率、均一性の点で電極へのコーティングに影響を与えます。 粒子形状は、前駆体物質の生産効率にも影響します。 最高レベルの性能を持つ電池を製造するために、メーカーは粒子の形態学を理解し、最適化する必要もあります。 一般的に、粒子形状は、次の要素に影響を受けます。

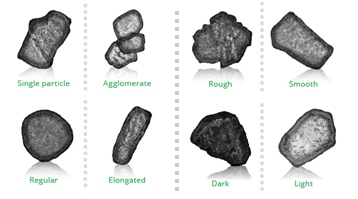

画像解折法(0.5 µmから最大1 mmまでの粒子に適している)は、統計的に豊富な粒子の集合体(乾式分散や液体媒中の分散)の粒子径と粒子形状の両方を測定でき、電極粒子形態を包括的に最適化する効率的なデータ生成技術です。 粒子画像解折装置は、分散サンプル中の数万個の粒子の個々の画像を数分で取得します。 以下の図には、画像解折法で提供される典型的な粒子形状を示しています。

図5: 画像解折法で提供された粒子形状の識別

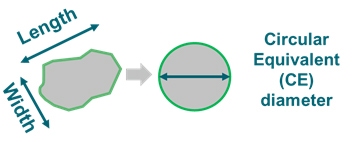

複数の粒子径または粒子形状パラメータは各粒子に対して計算され、統計的に有意な数値ベースの分布を作成するために使用されます。 円相当径(図6)は、粒子と同じ面積を持つ円の直径として定義されており、多くの場合非球体粒子のサイズを定義するために使用されます。

図6: 不規則な粒子の長さ、幅、および円相当径。

最も一般的に使用される形状パラメータは次のとおりです。

• 円形度 = 粒子の周囲長/等しい面積の円の周囲長、または

• 面積円形度(HS)の真円度 = (周囲長/等しい面積の円の周囲長)2

多くの場合、円形度は粒子がどれほど完全な球形に近いかを測定するために使用されます。 しかし、表面粗さの変化、または物理的形状の変化の一方、あるいはその両方が、正しい値からのずれを生じる可能性があるため、データを解釈する際には、注意する必要があります。

物理的形状は伸長度により測定でき、次のように定義されます。

伸長度 = 1 – (幅/長さ)

一方、表面の粗さは包絡度を使用して測定でき、次のように定義されます。

包絡度 = 凸包周囲長 / 実際の粒子周囲長

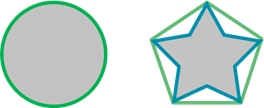

簡単に言えば、凸包周囲長は図7に示すように、粒子の輪郭の周囲に巻き付けた仮想の輪ゴムから計算します。 包絡度値1は、滑らかな粒子を示します。値が小さくなると、粗さが増します。

図7. 緑色の閉ループは、対応する形状の凸包周囲長です。

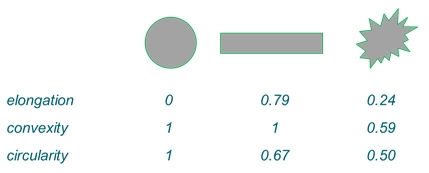

3つの異なる粒子タイプの形状パラメータを図8に示します。

図8: 3つの異なる粒子タイプの伸長度、包絡度、円形度。

画像解折法は、主観で分析粒子を選択する顕微鏡観察よりも測定時間を大幅に短縮します。これにより、電池の電極性能に対する粒子形状の効果を体系的に調査できます。

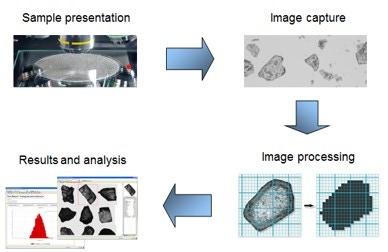

図9: 画像解折測定の一般的なワークフロー

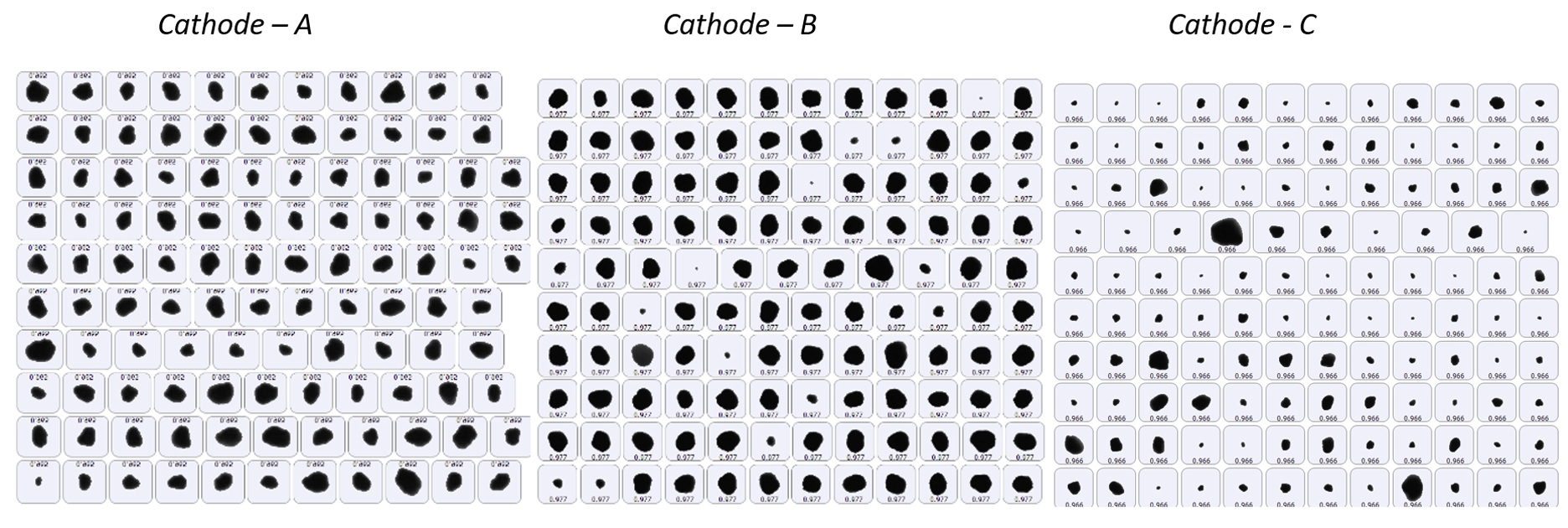

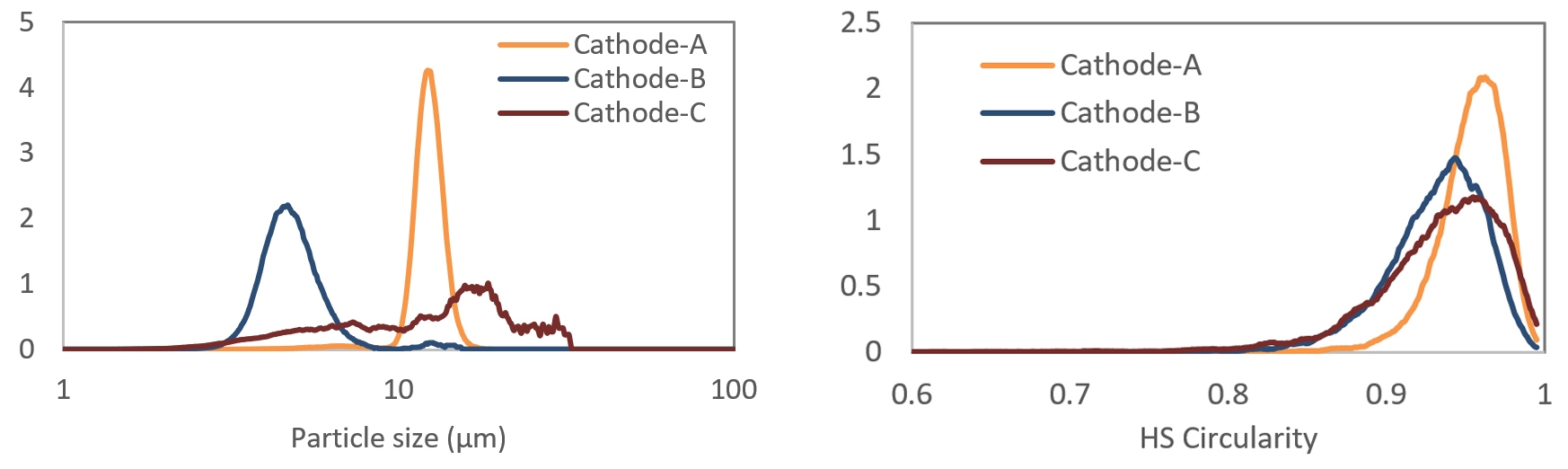

粒子画像分析技術の最新の機能により、高速測定、感度の向上、および簡単なメソッド開発が提供され、さまざまな産業用途への効率的な技術の応用をサポートします。 SEMと比較すると、より優れた統計精度を提供しながら、1~1000µmの範囲で粒子を分析できます。 図10~11はレーザ回折でも測定された(図4)3つの異なるカソード材料の粒子画像、および派生したサイズと形状(高精度円形度)を示しています。 粒子形状の追加情報はこれらのカソード材料から作成された電極の電気化学的性能の違いを説明するために使用できます。

図10: 異なる条件で合成された3つのカソード材料の自動画像処理により取得した粒子画像の例。

図11: カソード材料(図10の画像)の粒子径(左)および粒子形状(右)分析(自動画像処理を使用)。 面積円形度は粒子形状の不規則性の尺度です。この尺度では、値1は完全な円形を示し、値が小さくなると円形度からの偏差が大きくなります。 カソードBとCは、面積円形度の値との差が大きいため非常に不規則です。 カソードCも大きすぎる粒子があるため、広い粒子径分布を有しています。

結晶相とは、原子スケール(イオン輸送または電子輸送が発生するか妨げられるスケール)での材料の構造を定義します。 結晶相は、いくつかの重要な属性があり、それらが電極材料全体の品質と電池製造の安定性を定義します。

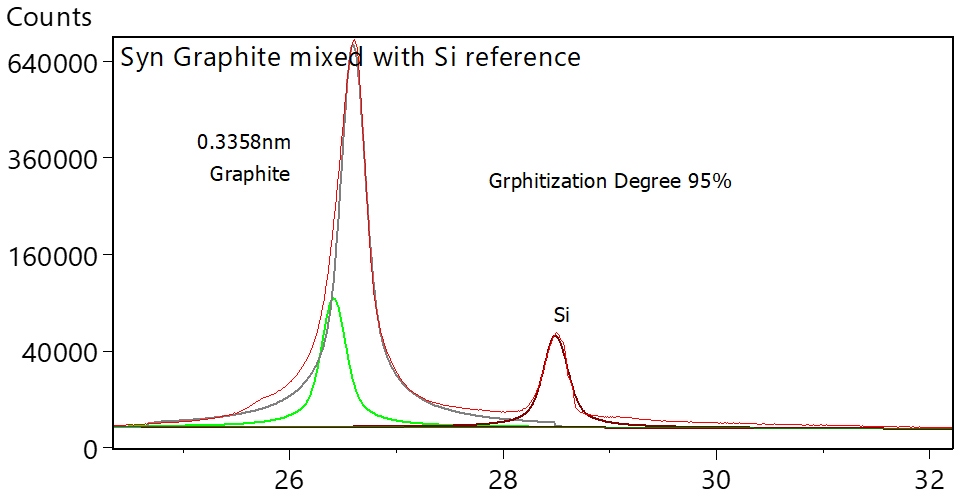

X線回折(XRD)は結晶相の特性分析と合成粉体材料の品質の分析に日常的に使用される技術です。 X線回折(XRD)は相純度、相の組成、および結晶子サイズを測定できます。 XRDを使用した相分析は、黒鉛化度やグラファイトアノードの配向性インデックスなどのパラメータの生成にも使用できます。

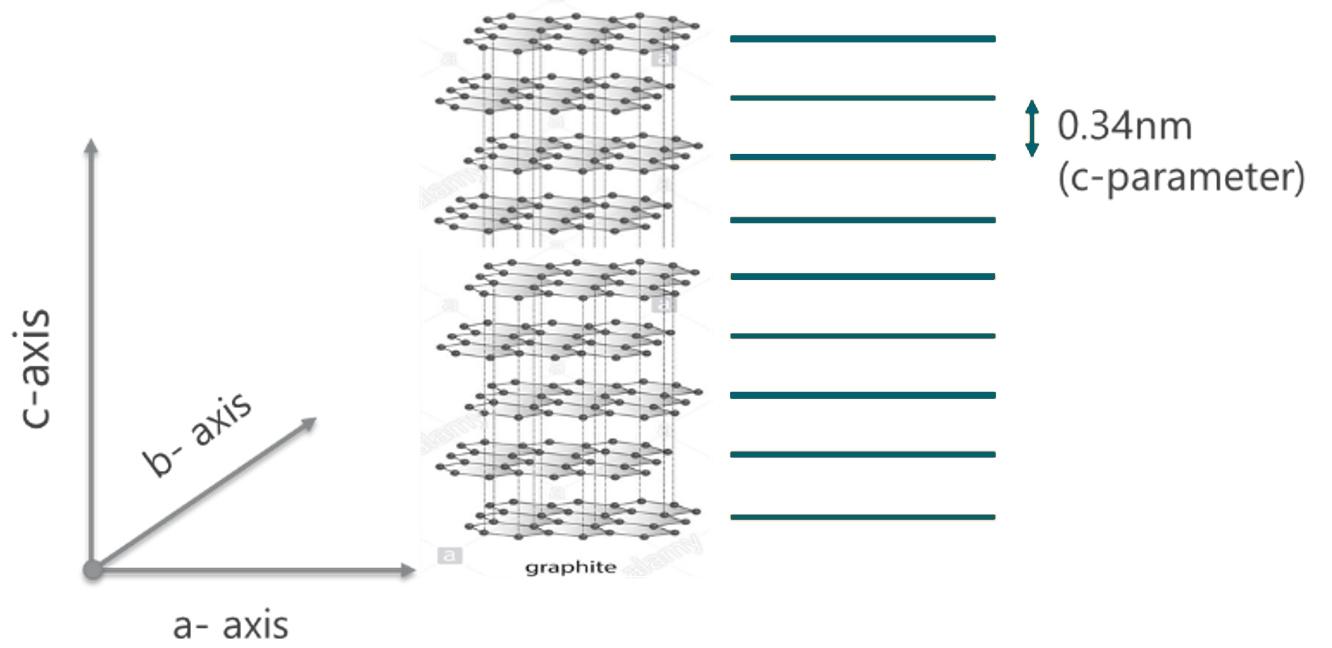

図13: XRDにより調査されたグラファイト結晶相とCパラメータの生成

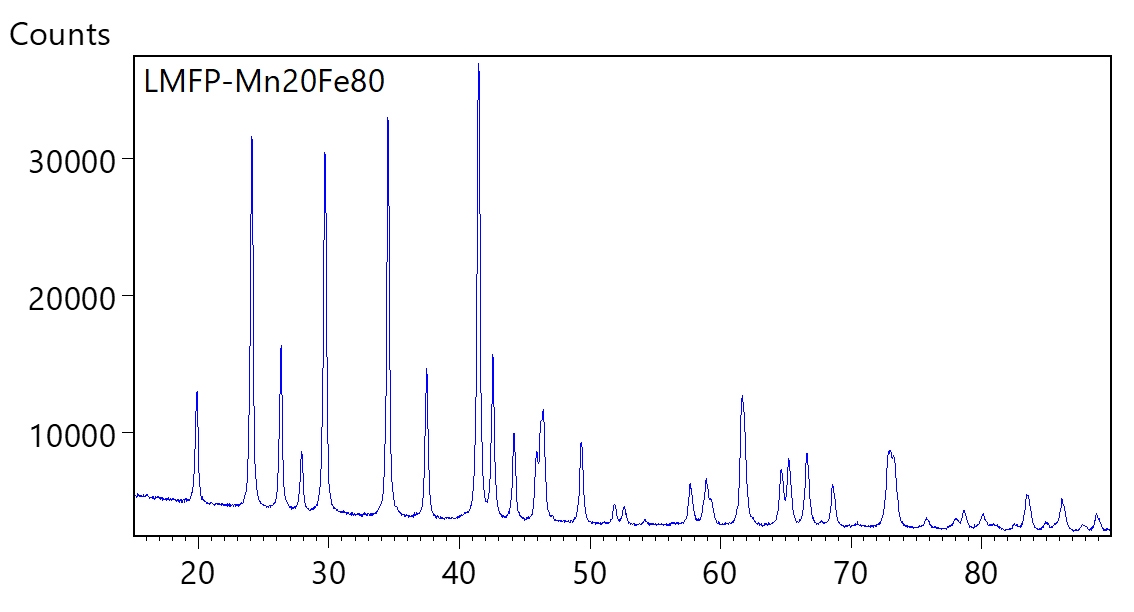

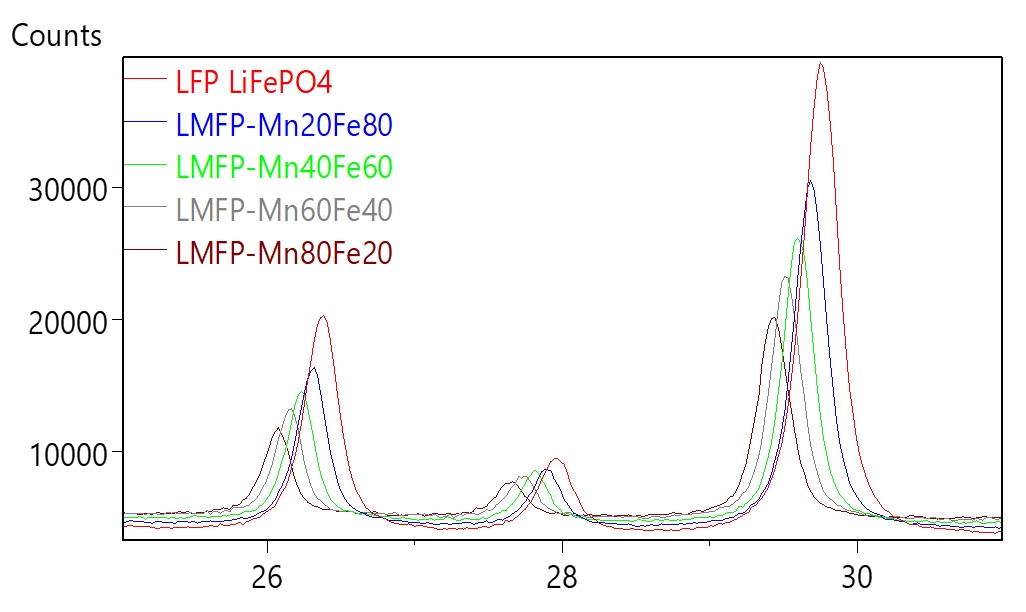

X線散乱と回析の原則に基づいて、XRDは原子スケールで結晶構造を調査します。 XRD測定から導出されたパラメータは、図13に示すように格子パラメータ(結晶面の周期的な間隔)になります。 純水相には、この結晶相を表す独自の格子パラメータの値に対応する独自の一連のXRDピークがあります。 LMFPサンプルの通常のXRDパターンを図14に示します。 材料の組成が変化すると、格子パラメータも変化します。これは、対応するXRDパターンのピーク位置がシフトすることが原因です。 Mn組成が変化することによるLMFPサンプルのピークシフトを図15に示します。

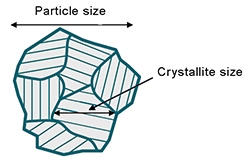

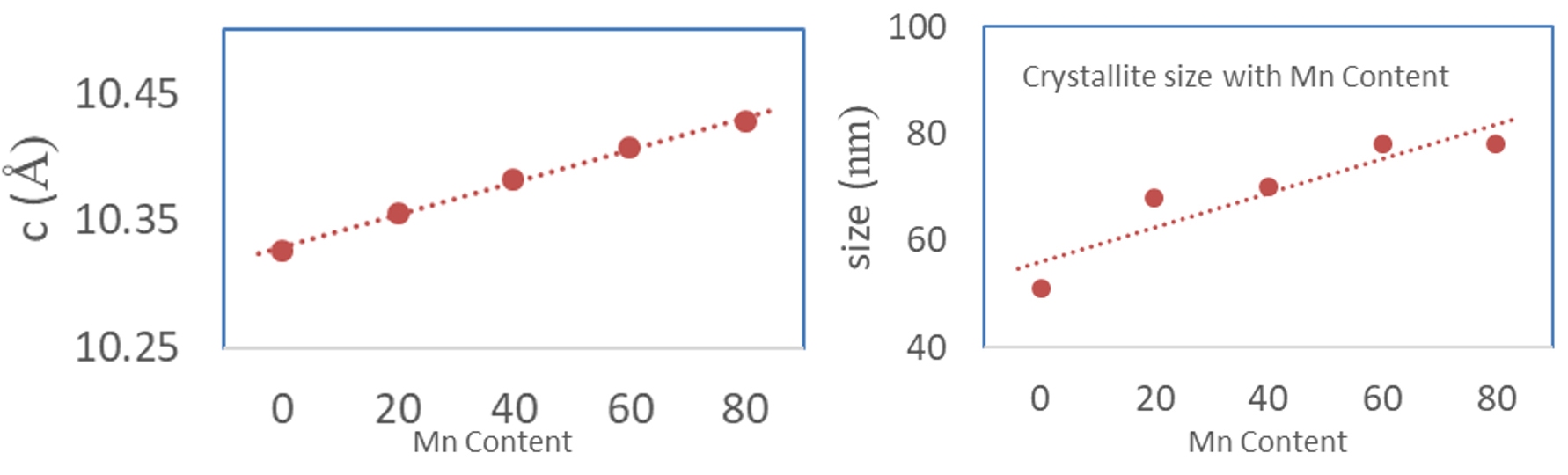

材料の組成はXRDピーク位置で測定されたシフトから得ることができます。 結晶子サイズは、XRDピークの幅から予測することができます。ピーク幅が大きくなると、結晶子サイズは小さくなります。 図16に結晶子サイズがLMFPサンプルのMn組成とともにどのように大きくなるか示します。 同様に、黒鉛化度は理想的なグラファイトピーク位置に対するサンプルピーク位置のシフトから測定することができます。 合成グラファイトサンプルのXRD測定から取得した黒鉛化度を図17に示します。 配向性指数は、サンプルの相対的なピークの強度と純グラファイトの理論上の相対的なピーク強度を比較することで予測することができます。

図14: リチウムマンガンリン酸鉄カソード材料の典型的な回折パターン

図15: カソード組成の関数としてのピーク位置のシフト

図16: 測定したXRDデータから派生したMn含有物(左)および結晶子サイズ(右)。

図17: XRDデータから派生した合成アノードの黒鉛化度。 Si粉末はピーク位置の参照基準としてサンプルに追加され、機器の校正での誤差から生じる不正確さを排除します。

合成材料が適切な化学組成を有していることを確認することが、一貫した製品品質を維持するための最初のステップです。 カソード製造では、化学組成を測定することが、次の3つの連続する生産段階で推奨されます。

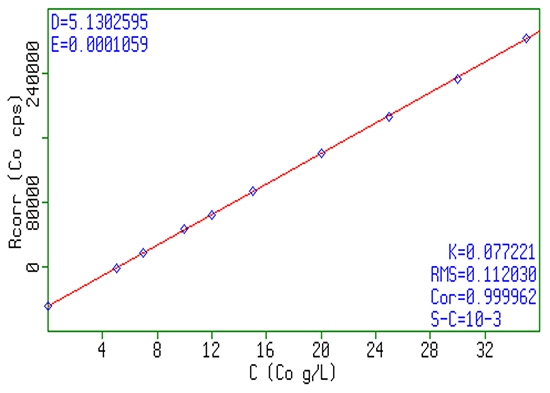

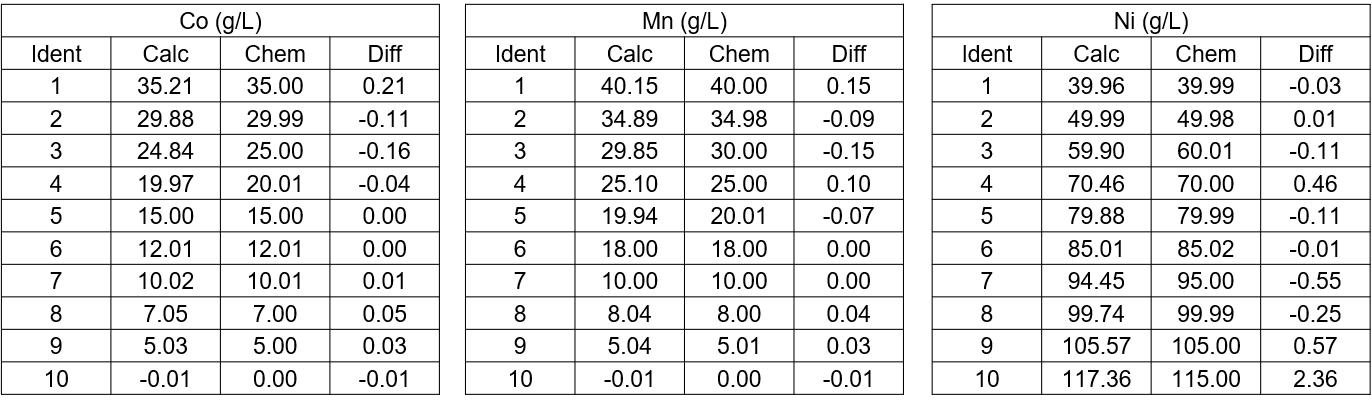

蛍光X線分析(XRF)を使用すると、電池材料中の化学組成と不純物を簡単にすばやく分析できます。 XRFは粉末サンプル(加圧ペレット溶融ビーズで使用)、および溶液/懸濁液元素組成中の不純物を測定することができ、前駆体スラリーと乾燥カソードやアノード粉末分析に理想的なツールになります。 このような測定にとって、頻繁に使用される誘導結合プラズマ(ICP)分析は、常に理想的なツールになるとは限りません。 ICPは、サンプルの調整、希釈、および毎日の校正が必要で手間がかかるため、電池製造プロセスでは高価な元素分析法です。 特に、主元素が数パーセントレベルの化学組成分析の場合、XRFは希釈せずにこのようなサンプルを測定できます。 XRFには、小さな設置面積、簡単な操作、高純度ガスが不要であること、最小限の専門知識で操作できるなどのメリットがあります。 XRFでの正確な定量分析には標準による校正が必要です。 ただし、XRFの校正は、1年以上再校正が不要な場合があります。 NMC前駆体スラリーで使用される塩溶液の通常の校正曲線を図18に示します。表1にはXRF測定で取得した精度と線形性を示します。

図18: NMC硫酸塩前駆体スラリー中のCo濃度の関数としてのXRF信号の線形応答の通常の例。

表1: XRF測定から取得された化学組成の通常の精度と線形性。 ここに記載されている濃度の単位はグラム/リットル(g/L)です。

表1: XRF測定から取得された化学組成の通常の精度と線形性。 ここに記載されている濃度の単位はグラム/リットル(g/L)です。

XRFの基本原則はシンプルです。 サンプルにX線を当てると、サンプル内に二次X線(蛍光)が生成されます。 これらのX線には、サンプル中に存在する元素に特有のエネルギー(波長)が含まれています。 つまり、サンプルからのX線のエネルギーEi (または波長li)を測定することで、サンプル中にどのような元素が存在しているのかがわかります。 周期表の各元素の特性エネルギーは既知のエネルギーであり十分に文献で説明されています。 例えば、7.7 keVX線光子がサンプルから出ている場合、Coが存在し、8.3 keV光子には、Niが存在するということを意味します。 慎重に制御された条件下で、ある期間(例えば1分間)に各元素からのX線光子の数を数えることができます。これにより、サンプル中の各元素の比率を計算できます。

粉末サンプルは溶融ビーズや粉末プレスのペレットとして分析に供することができます。 ビーズは検体をフラックス(通常四ホウ酸リチウム)と一緒に約1100 C°で加熱して、ガラスディスクを形成することで作成します。 このアプローチには、検体が基礎となる基質のない均質な材料になるというメリットがあり、より正確な元素分析を実行できます。

加圧ペレットは検体を細かく粉砕し、粉末を圧縮してペレットを形成します。 このペレットは直接分析します。 加圧ペレットは、ガラスビーズより早く簡単に準備できますが、検体は不均質になります。 これにより、測定されたXRF信号からの元素組成の計算がより複雑になりますが、最新の分析ソフトウェアはさまざまな補正をシミュレーションし適用して、かなり正確に分析を行うことができます。 XRFは最新の化学産業での生産プロセス制御の中心にあり、XRF測定により電極メーカーは安定した品質の製品を提供することができます。

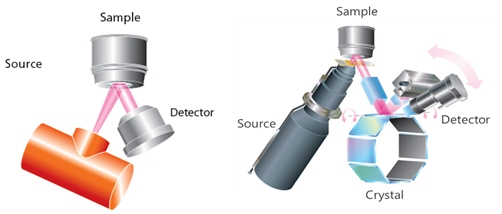

蛍光X線分析装置には、主にエネルギー分散型(EDXRF)と波長分散型(WDXRF)の2つの種類があります。 以下の表に、これら2種類の分析装置の形状の違いを示します。

図19: EDXRF (左)とWDXRF (右)の形状

EDXRF – EDXRFシステム(2D光学装置)では、X線がサンプルを照射し、サンプルからの蛍光がエネルギー分散型検出器で測定されます。 通常、検出器はペルチェ冷却Si (Li)またはGe固体検出器です。 通常、EDXRFは高Z要素に対して感度が高く、F~Uの元素を測定できます。 一部の先進のEDXRFは炭素(C)までの元素を測定できます。 EDXRFは同時にすべての元素を測定できるため、低電力でも、高い計数統計を十分に達成できます。 通常、EDXRFの制限因子は検出器のカウントレート処理です。高電力は検出器を飽和させる可能性があるため推奨されません。

WDXRF – WDXRFでも、X線管がサンプルを照射し、サンプルからの蛍光が検出器により検出されます。 ただし、検出システムはコリメータ、回析結晶、検出器で構成されています。 サンプルからのX線は、コリメータを通り、結晶に落ちます。 結晶はさまざまな方向に異なる波長のX線を分散させます。 特定の角度で取り付けられている別のコリメータが検出器で測定される1つの波長を選択します。 WDXRFには、軽元素に対して優れた感度があり、Naを下回る軽元素を高精度で測定する必要がある場合に推奨されます。 ただし、WDXRFは連続して測定するため高電力が必要です。 高出力ですが、WDXRF内の検出器は光学計系が結晶により事前にフィルタリングされているため飽和しません。指定した時間に1つの特定元素からの蛍光が検出器に落ちます。

ポリマー分析の中心技術であるゲル浸透クロマトグラフィー(GPC)/サイズ排除クロマトグラフィー(SEC)システムは、絶対分子量、分子サイズ、固有粘度、分岐またはその他のポリマーパラメータなどのさまざまな特性を測定するために使用できます。 これらの特性はポリマーの性能を定義するため、結合剤を選択する際に非常に重要になります。

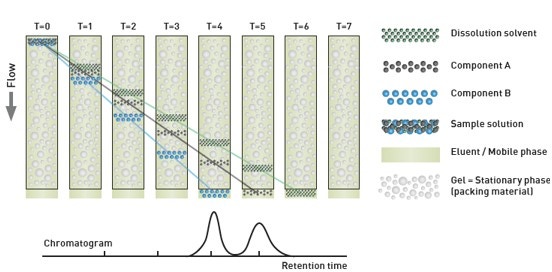

サイズ排除クロマトグラフィーでは、分子はその流体力学的半径に従って分離されます。これは、分子がカラム内の多孔質ゲル充填マトリックスの細孔に出入りするためです(図17)。 他のHPLCベースの技術と同様に、溶出時にポンプ、カラムおよび1つ以上の検出器を使用して、サンプルを測定します。 通常、最新の統合されたGPCシステムでは、屈折率/UV検出器、光散乱検出器、および粘度検出器が組み込まれています。 このような強力な機能を有しているため、上記で説明したすべてのパラメータを測定できる多くの産業の要件に最適に適合しています。 光散乱検出器を使用すると、カラムの保持容量や標準試料に関係なく、サンプルの絶対分子量を決定できるため、サンプルの変更の影響に対する正確な洞察を得ることができます。

図20: GPCカラムの分離メカニズムと、溶出分のUV/RI検出後に報告されたクロマトグラムを示す図。

電池メーカーは、GPCは結合剤を包括的に特徴付けて、レオロジー特性を最適化するために使用できます。 このことは、有毒で可燃性の高価な溶媒であるNMPを同等の性能を持つ水系のシステムなどで代替しようと模索している研究者に適しています。 ポリマーは特に個々のポリマーコイルに相互作用を回避するための十分な空間がない場合に高い負荷がかかると、溶液中で複雑な挙動を示します。 臨界濃度を超えると、隣接したコイル間のエンタングルメントが不可逆的になり、システム全体の粘弾性が著しく変わります。 分子サイズと固有粘度は特定のポリマーで、結合剤の選択と使用をサポートするための有益な情報を得ることができます。

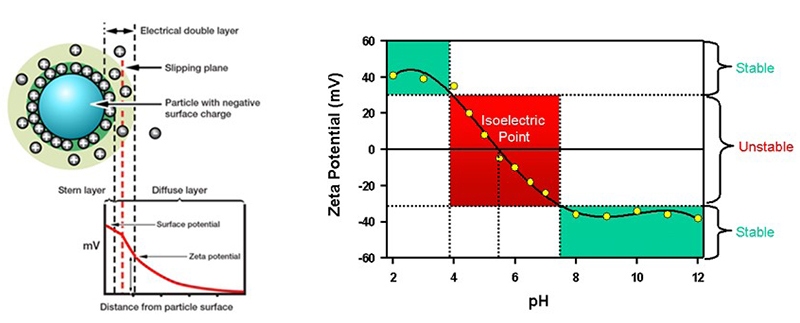

ゼータ電位は、懸濁液中の粒子を囲む境界層での静電反発力または引力の大きさの尺度で、分散系の安定性を直接示します(図21を参照)。 ゼータ電位はレーザードップラー電気泳動法の技術を使用して測定されます(電気泳動法とは、電界にさらされたときに粒子が示す動きです)。 ゼータ電位測定では、電場は分散に適用され、電場内にある粒子がゼータ電位に関連する速度で移動します。 移動する速度は、レーザードップラー技術を使用して測定され、ゼータ電位/ゼータ電位分布を決定する電気泳動移動度を決定できます。 同様に、表面ゼータ電位は、サンプル表面近くの電気浸透を測定するためにトレーサ粒子使用して分析することもできます。

図21: ゼータ電位(左)が懸濁液中に保持された粒子が互いに反発するかを決定。 通常、ゼータ電位は溶液のPh値(右)に依存します。

図21: ゼータ電位(左)が懸濁液中に保持された粒子が互いに反発するかを決定。 通常、ゼータ電位は溶液のPh値(右)に依存します。

粒子が互いに近づくときに、粒子が受ける引力と反発力のバランスを定量化することで、重力ではなく静電力が影響する懸濁液でゼータ電位が懸濁液の安定性を示すことができます。 ゼロに近いゼータ電位は分散系の安定性の低下に関連しており、凝集する傾向があり、顕著な負の値または正の値を示します。

(+/- 30mV)は静電気の安定性を示します。 ゼータ電位はレオロジー的挙動にも影響を与えます。例えば、反発力が増加すると、有効相の体積が大きくなるため、濃度システムで低せん断粘度が増加する可能性があります。 一方、強い引力がかかると、凝集により高い降伏応力のある粒子ゲルの形成につながります(粒子がネットワークを形成する十分な濃度の場合)。

このため、電池メーカーにとって、ゼータ電位の測定は、スラリーの特性を調整し安定性を制御するために有用です。 また、ゼータ電位測定は、スラリーと金属基盤間の相互作用を予測し、基盤に効果的に付着するスラリーの開発をサポートします。 これは、実証されたNMPベースの類似物を使用して水系技術に匹敵する湿潤性能を備えた技術の進化に特に関連しています。 また、前駆体スラリーのゼータ電位は、一次前駆体粒子が凝集し大型二次粒子を形成する傾向を予測することができるため、スラリーパラメータを最適化し生産効率を向上させることが可能です。

リチウムイオン電池の電極の製造は、複雑な多段階プロセスで、最適化が非常に難しいことがわかりました。 さまざまな補完技術を持つ包括的な分析特性評価は、この課題に取り組むための安全な基盤を提供し、個々の成分と多成分の両方に価値をもたらします。 ここで紹介したすべての技術は、電池の電極メーカーでの分析で使用されています。そして、すべての技術が求める電気化学性能を備えた最適な生産効率の目標を達成するための重要な役割を果たしています。

引用文献:

1 The influence of particle shape on the characteristics of coating films for battery electrodes. Malvern Panalytical application note.

2 Battery research and quality control solutions, Malvern Panalytical battery brochure.

3 Theory of XRF, book by Malvern Panalytical

4 XRD for the analyst, book by Malvern Panalytical

5 A basic guide to particle characterization, Malvern Panalytical white paper

6 Duffy, J., Controlling Suspension Rheology. Chemical Engineering. 2015. 次のURLから入手できます: https://view.imirus.com/8rLRGj2mK8G/document/11234/1