Los polvos metálicos o los metales en polvo se utilizan en una amplia gama de aplicaciones, tales como recubrimientos, pigmentos, pirotecnia y baterías. Las aplicaciones más grandes y de más rápido crecimiento para los polvos metálicos son los segmentos de la pulvimetalurgia y la fabricación de aditivos, los cuales son tecnologías de fabricación de productos casi acabados; es decir producen piezas cercanas a su tamaño final y forma con una necesidad de acabado mínimo.

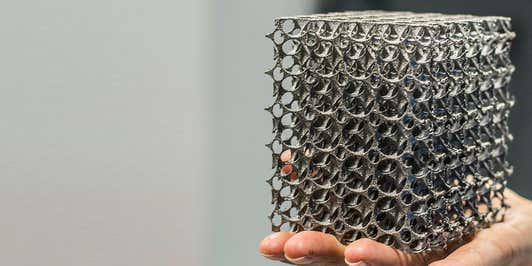

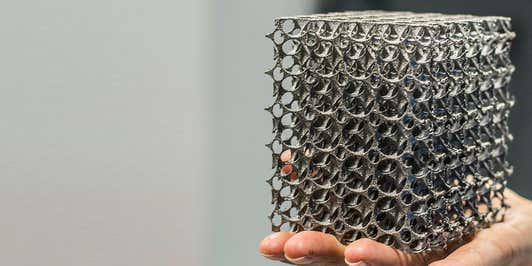

Los procesos tradicionales de la pulvimetalurgia, tales como el prensado y el sinterizado, se han utilizado para producir componentes metálicos desde la década de 1920, mientras que los procesos de prensado isostático en caliente (HIP) y moldeo por inyección de metal (MIM) se han utilizado desde las décadas de 1960 y 1970, respectivamente. La fabricación de aditivos es una tecnología relativamente nueva que permite la fusión local de los polvos metálicos con un láser, un haz de electrones o por medio del sinterizado posterior de polvos de estructura adherida.

Los métodos principales para la fabricación de polvos metálicos son los siguientes:

- Trituración de metales sólidos

- Precipitación de una sal a partir de una solución

- Descomposición térmica de carbonilo metálico (procedimiento de carbonilo)

- Reducción en estado sólido del óxido de metal

- Electrodeposición

- Atomización de metal fundido

La elección del método de fabricación del polvo depende del metal o la aleación que se produzca, la aplicación de uso final y las propiedades específicas del polvo necesarias para ese proceso. Por ejemplo, los polvos metálicos atomizados con gas se utilizan en muchas aplicaciones de pulvimetalurgia, pero a menudo se necesitan ciertas fracciones de tamaño para dar las propiedades necesarias.

¿Por qué es importante la caracterización de materiales?

La producción constante de componentes metálicos o productos con las propiedades correctas requiere materiales de entrada con características conocidas y confiables. Para los polvos metálicos, estas pueden incluir características químicas, morfológicas y microestructurales que deben medirse mediante la técnica analítica adecuada.

¿Qué características de los polvos metálicos son importantes?

El tamaño y la forma de la partícula son propiedades clave para la mayoría de los procesos de los polvos metálicos, ya que afectan el flujo del polvo, la compresión del polvo, la porosidad, la reactividad e incluso la salud y la seguridad. Estas propiedades deben optimizarse para el proceso final específico, ya sea que se trate de rociado, difusión, prensado o sinterizado. La química también es primordial, en especial para la pulvimetalurgia y la fabricación de aditivos, en la que el polvo debe cumplir con la composición de la aleación del material especificado y el grado se debe seleccionar con cuidado para controlar los elementos intersticiales presentes.

La estructura cristalográfica también es importante, ya que esto puede afectar las propiedades mecánicas y químicas de los polvos metálicos y los componentes fabricados por igual. A menudo, es necesario diseñar polvos para obtener una determinada composición de fase, además del tamaño y la textura del grano para la aplicación de interés.

Las propiedades reológicas también se vuelven importantes para procesos como el moldeo por inyección de metal, en el que la materia prima es una dispersión de polvo metálico en una matriz de polímero/cera, o tintas de impresión con pigmentos metálicos dispersos. Estas propiedades están sujetas a la influencia de las características de las partículas, que incluyen el tamaño, la forma y la concentración.

¿Qué soluciones de análisis de polvo metálico ofrece Malvern Panalytical?

Nuestras soluciones clave para la caracterización de partículas son el Mastersizer y el Morphologi 4, que son instrumentos de sobremesa altamente automatizados. El Mastersizer 3000 utiliza la difracción láser para medir la distribución del tamaño de las partículas. Además, esta técnica se puede utilizar en línea con Insitec. Morphologi 4 es un sistema de obtención de imágenes automatizado que utiliza una cámara digital para capturar imágenes en 2D de alta calidad de las partículas dispersas y proporciona información acerca del tamaño y la forma las partículas a nivel individual. Para las nanopartículas metálicas y las dispersiones, nuestra gama de equipos Zetasizer puede ser una solución más adecuada. Esta emplea la dispersión de luz dinámica y la dispersión de luz electroforética para medir el tamaño de la partícula y el potencial zeta, respectivamente.

Para el análisis elemental, empleamos la fluorescencia de rayos X (XRF, del inglés X-ray fluorescence), que está disponible en varias versiones, como el sistema de piso (Zetium) y la versión de sobremesa (Epsilon), según los requisitos de la aplicación. También proporcionamos varias soluciones de preparación de muestra para XRF, ICP y AA a través de nuestra cartera de productos de Claisse. Para los estudios estructurales y cristalográficos, la difracción de rayos X (XRD) es nuestra solución principal y también está disponible con el sistema de piso (Empyrean) y el sistema de sobremesa (Aerois).

Contenido destacado

Optimizing metal powders for additive manufacturing

Determining the particle size distribution of metal powders using wet and dry dispersion on the Mastersizer 3000

Characterizing the particle size and shape of metal powders for Additive Layer Manufacturing

Zetium - NiFeCo-FP - analysis of steels, high-temperature alloys and super alloys

Nuestras soluciones

Rango de equipos Mastersizer

Morphologi 4

Epsilon 4