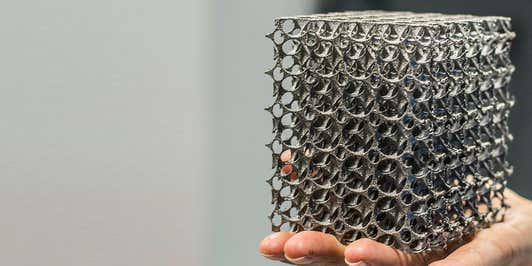

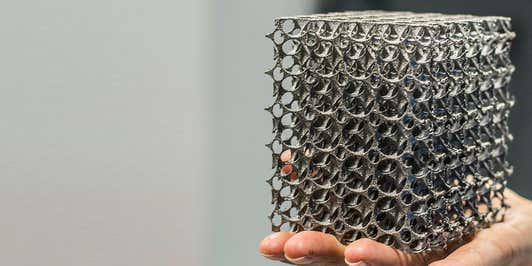

Metallpulver oder pulverförmige Metalle werden in einer Vielzahl von Anwendungen wie Beschichtungen, Pigmenten, Pyrotechnik und Batterien eingesetzt. Die größten und sich am schnellsten verbreitenden Anwendungen für Metallpulver sind die Segmente Pulvermetallurgie und additive Fertigung, bei denen es sich um endkonturnahe Fertigungstechnologien zur Herstellung von Teilen nahe ihrer endgültigen Größe und Form mit minimaler Nachbearbeitung handelt.

Seit den 1920er-Jahren werden traditionelle Pulvermetallurgieprozesse wie Pressen und Sintern zur Herstellung von Metallkomponenten eingesetzt, während Prozesse wie heißisostatische Pressverfahren (HIP) und Metallpulverspritzguss (MIM) seit den 1960er- bzw. 1970er-Jahren eingesetzt werden. Bei der additiven Fertigung handelt es sich um eine relativ neue Technologie, die die lokale Verschmelzung von Metallpulvern mit einem Laser, Elektronenstrahl oder durch das Nachsintern verklebter Pulver ermöglicht.

Die Hauptvorgänge für die Herstellung von Metallpulvern umfassen:

- Pulverisieren von Metallen

- Ausfällen von Metallen aus ihren Salzlösungen

- Thermisches Zersetzen von Metallcarbonyl (Carbonylverfahren)

- Reduktion von Metalloxiden

- Galvanotechnik

- Verdüsen von Schmelzen

Die Wahl der Pulverfertigungsmethode hängt von dem produzierten Metall oder der produzierten Legierung, der Endanwendung und den spezifischen Pulvereigenschaften ab, die für diesen Prozess erforderlich sind. Beispielsweise werden gasverdüste Metallpulver in vielen pulvermetallurgischen Anwendungen eingesetzt, wobei oft bestimmte Größenfraktionen benötigt werden, um die gewünschten Eigenschaften zu erzielen.

Warum ist die Materialcharakterisierung so wichtig?

Die konsistente Herstellung von Metallkomponenten oder -produkten mit den richtigen Eigenschaften erfordert Ausgangsmaterialien mit bekannten und zuverlässigen Eigenschaften. Bei Metallpulvern können diese chemische, morphologische und mikrostrukturelle Eigenschaften umfassen, die anhand des entsprechenden Analyseverfahrens gemessen werden müssen.

Welche Eigenschaften von Metallpulvern sind wichtig?

Partikelgröße und -form sind wichtige Eigenschaften für die meisten Prozesse zur Verarbeitung von Metallpulver, da sie sich auf den Pulverfluss, die Pulverpackung, Porosität, Reaktivität und sogar auf Gesundheit und Sicherheit auswirken. Diese Eigenschaften müssen für den jeweiligen Endprozess optimiert werden, sei es das Sprühen, Verteilen, Pressen oder Sintern. Auch die Chemie hat höchste Priorität, insbesondere in der Pulvermetallurgie und additiven Fertigung, bei der Pulver der Zusammensetzung der Legierung des angegebenen Materials entsprechen müssen und die Güte sorgfältig ausgewählt werden muss, um die vorhandenen interstitiellen Elemente zu kontrollieren.

Zudem ist die kristallographische Struktur wichtig, da sie die mechanischen und chemischen Eigenschaften von Metallpulvern und gefertigten Komponenten gleichermaßen beeinflussen kann. Es ist oft notwendig, Pulver zu entwickeln, um eine bestimmte Phasenzusammensetzung sowie eine bestimmte Korngröße und -struktur für die betreffende Anwendung zu erzielen.

Rheologische Eigenschaften sind auch zunehmend bei Prozessen wie Metallspritzguss wichtig, bei denen das Ausgangsmaterial eine Metallpulverdispersion in einer Polymer/Wachs-Matrix ist, oder bei Druckertinten, die dispergierte Metallpigmente enthalten. Diese Eigenschaften werden durch Partikeleigenschaften beeinflusst, einschließlich der Größe, Form und Konzentration der Partikel.

Welche Lösungen bietet Malvern Panalytical zur Analyse von Metallpulvern an?

Unsere wichtigsten Lösungen für die Partikelcharakterisierung sind die hochautomatisierten Tischgeräte Mastersizer und Morphologi 4. Der Mastersizer 3000 verwendet die Laserbeugung zur Messung der Partikelgrößenverteilung, und diese Technik kann auch online mit dem Insitec eingesetzt werden. Das Morphologi 4 ist ein automatisiertes Bildgebungssystem, das eine Digitalkamera verwendet, um qualitativ hochwertige 2D-Bilder von dispergierten Partikeln zu erfassen, und partikelspezifische Größen- und Forminformationen liefert. Für Metallnanopartikel und -dispersionen kann unsere Zetasizer-Serie eine besser geeignete Lösung darstellen. Sie nutzt die dynamische Lichtstreuung und die elektrophoretische Lichtstreuung, um die Partikelgröße und das Zetapotenzial zu messen.

Für die Elementaranalyse setzen wir die Röntgenfluoreszenzanalyse (RFA) ein, die je nach Anwendungsanforderung als Stand- (Zetium) und Tischvarianten (Epsilon) erhältlich sind. Außerdem bieten wir in unserem Claisse-Portfolio mehrere Probenvorbereitungslösungen für RFA, ICP und AA an. Für strukturelle und kristallographische Untersuchungen ist die Röntgendiffraktion (XRD) unsere vorrangige Lösung, die wir ebenfalls als Stand- (Empyrean) sowie als Tischsysteme (Aeris) anbieten.

Weiterführende Literatur

Optimizing metal powders for additive manufacturing

Determining the particle size distribution of metal powders using wet and dry dispersion on the Mastersizer 3000

Charakterisierung der Partikelgröße und -form von Metallpulvern für das Additive Layer Manufacturing

Zetium - NiFeCo-FP - analysis of steels, high-temperature alloys and super alloys

Unsere Lösungen

Mastersizer Serie

Morphologi 4