Das Recycling von Metallpulvern ist entscheidend, um Kostenvorteile bei der additiven Fertigung von Metallteilen zu erreichen. Dieser Anwendungsbericht stellt die Methode der automatisierten statischen Bildanalyse von Partikeln vor und erläutert, warum sie für die Bildung des Pulverbetts wichtig ist.

Bei der additiven Fertigung werden komplexe Formen aus vergleichsweise kleinen Mengen an Rohmaterial in einem 3D-Druckprozess hergestellt. Metallteile werden traditionell subtraktiv gefertigt. Dabei wird ein Teil durch Fräsen aus einem massiven Metallblock gefertigt. Doch warum gibt es so viel Interesse an der additiven Fertigungstechnik?

Melden Sie sich an, oder erstellen Sie ein Konto, um den vollständigen Anwendungsbericht zu lesen.

Bei der additiven Fertigung werden komplexe Formen aus vergleichsweise kleinen Mengen an Rohmaterial in einem 3D-Druckprozess hergestellt. Metallteile werden traditionell subtraktiv gefertigt. Dabei wird ein Teil durch Fräsen aus einem massiven Metallblock gefertigt. Doch warum gibt es so viel Interesse an der additiven Fertigungstechnik?

Es überrascht kaum, dass in diesem Bereich für die nächsten vier Jahre eine starke jährliche Wachstumsrate von 22,5 % vorhergesagt wird, wodurch für das Jahr 2024 ein geschätzter Wert von 36 Milliarden US-Dollar erreicht wird [1].

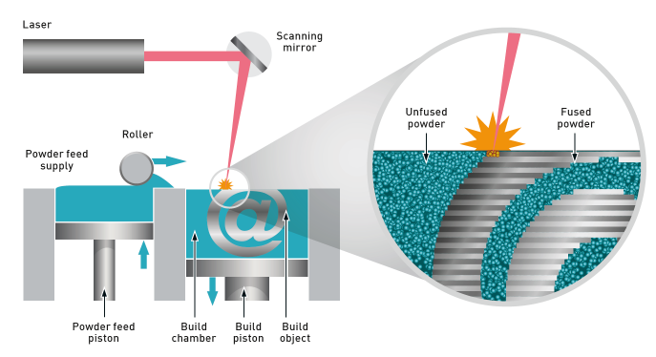

Abbildung 1. Das Pulverbettverfahren für die additive Fertigung

Es gibt jedoch einige technische Herausforderungen, die für Gegenwind sorgen. Eine davon hängt mit der Qualität des Metallpulvers zusammen, das in Pulverbettverfahren wie dem selektiven Laserschmelzen (SLM) verwendet wird. Abbildung 1 zeigt, wie ein Metallpulverbett gebildet wird und ein Scanlaser eine 2D-Schicht einer Form im SLM-Prozess aufbringt. Für jede nachfolgende Schicht wird ein neues Pulverbett gebildet, um am Ende ein 3D-Metallobjekt zu erhalten.

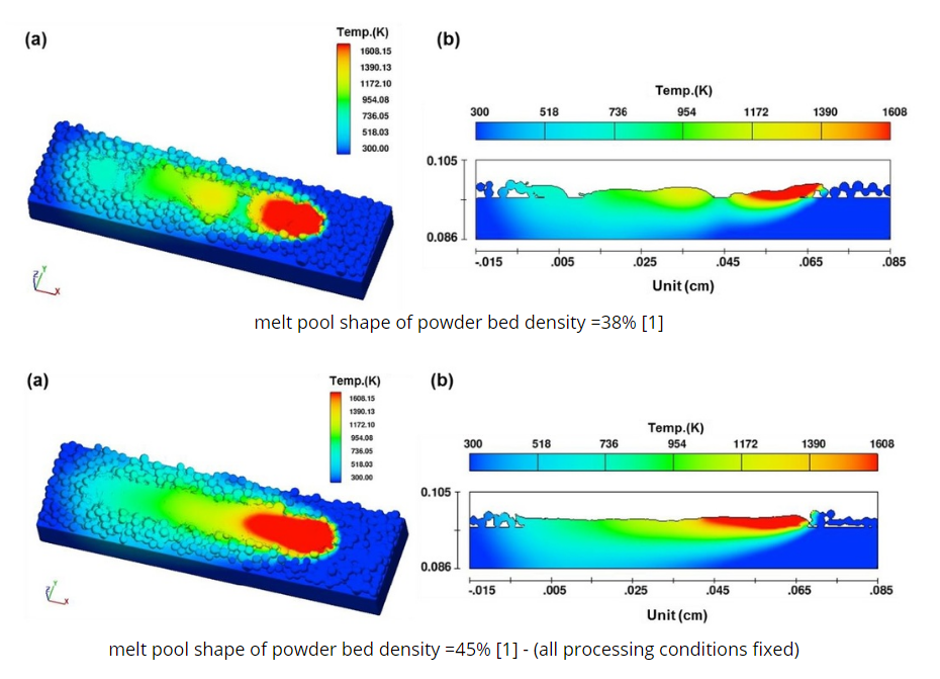

Die strukturelle Integrität des Metallobjekts und die Ebenheit der Oberfläche hängen von den chemischen Eigenschaften des Pulvers und seiner Packungsdichte ab [2]. Abbildung 2 zeigt eine Simulation des Schmelzbads im Pulverbett, wo der Laser auftrifft [3]. Die Schmelztemperatur hängt von der Elementzusammensetzung des Pulvers ab, und die Durchgängigkeit des Schmelzbads wird durch die Packungsdichte erreicht. Die obere Simulation zeigt ein Pulverbett mit geringer Packungsdichte, das zu Störstellen führt. In diesem Fall weist das fertige Teil eine raue Oberfläche und möglicherweise eine geringere strukturelle Integrität auf. Das Pulverbett mit hoher Packungsdichte weist dagegen ein kontinuierliches Schmelzbad auf, wodurch eine glattere Oberfläche und eine stärkeren Struktur erzielt werden.

Abbildung 2. Schmelzbadanalyse und die Auswirkungen der Packungsdichte[3]

Abbildung 2. Schmelzbadanalyse und die Auswirkungen der Packungsdichte[3]

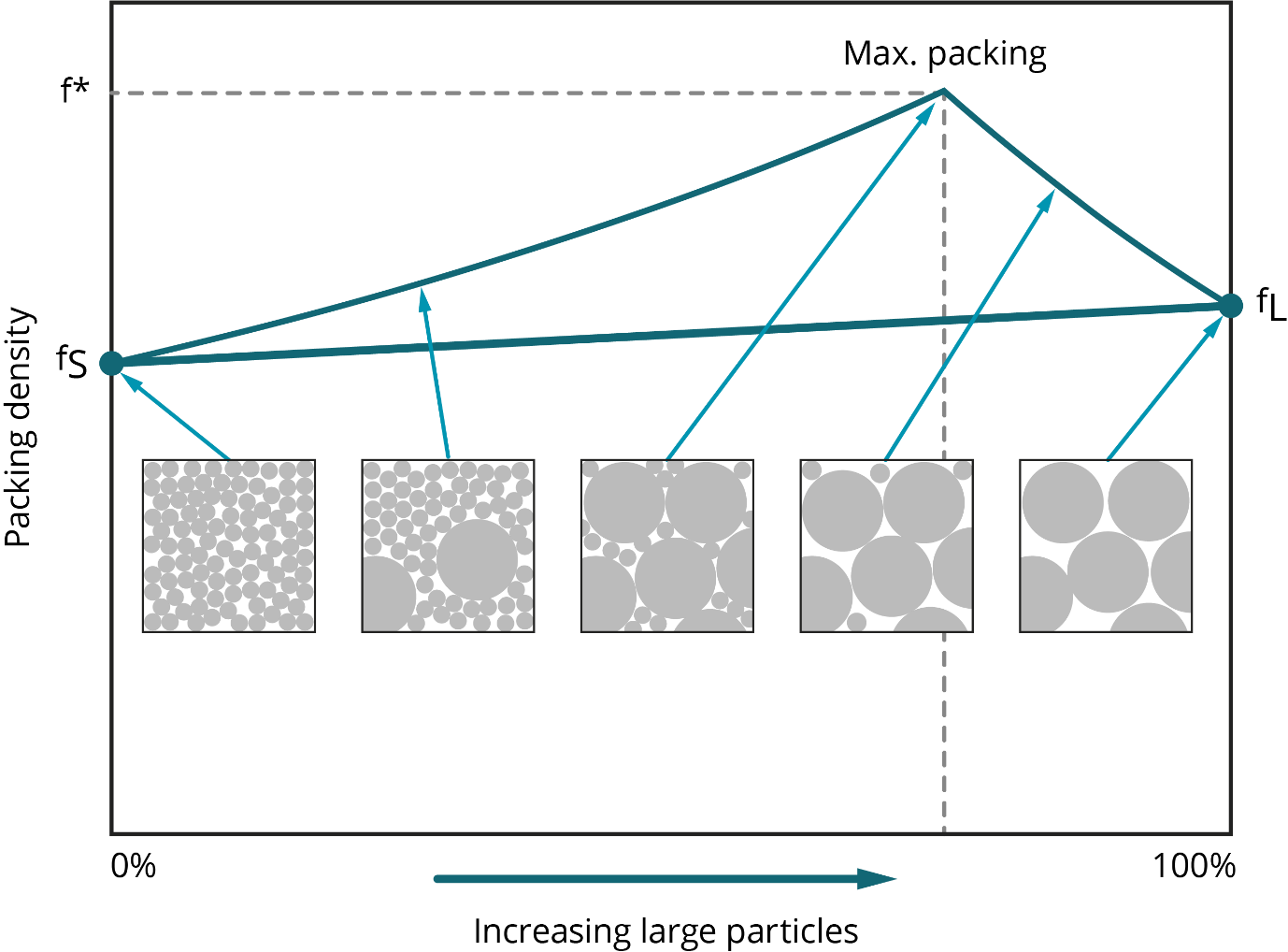

Die Packungsdichte von Pulvern ist abhängig von der Partikelgröße und -form. Abbildung 3 zeigt, dass monomodale Verteilungen im Vergleich zu multimodalen Verteilungen eine geringere Packungsdichte aufweisen [4]. Sie zeigt auch, dass die Packungsdichte maximiert wird, wenn die Zwischenräume mit feinerem Material gefüllt sind.

Abbildung 3. Partikelgrößenverteilung im Vergleich zur Packungsdichte

Das feinere Material ist jedoch aufgrund des hohen Verhältnisses von Oberfläche zu Volumen kohäsiver [5]. Dies wirkt sich nachteilig auf die Fließfähigkeit des Pulvers aus – und wenn das Pulver nicht fließen kann, kann es kein homogenes Bett mit hoher Packungsdichte bilden. Daher ist auch eine hohe Fließfähigkeit des Pulvers von Vorteil.

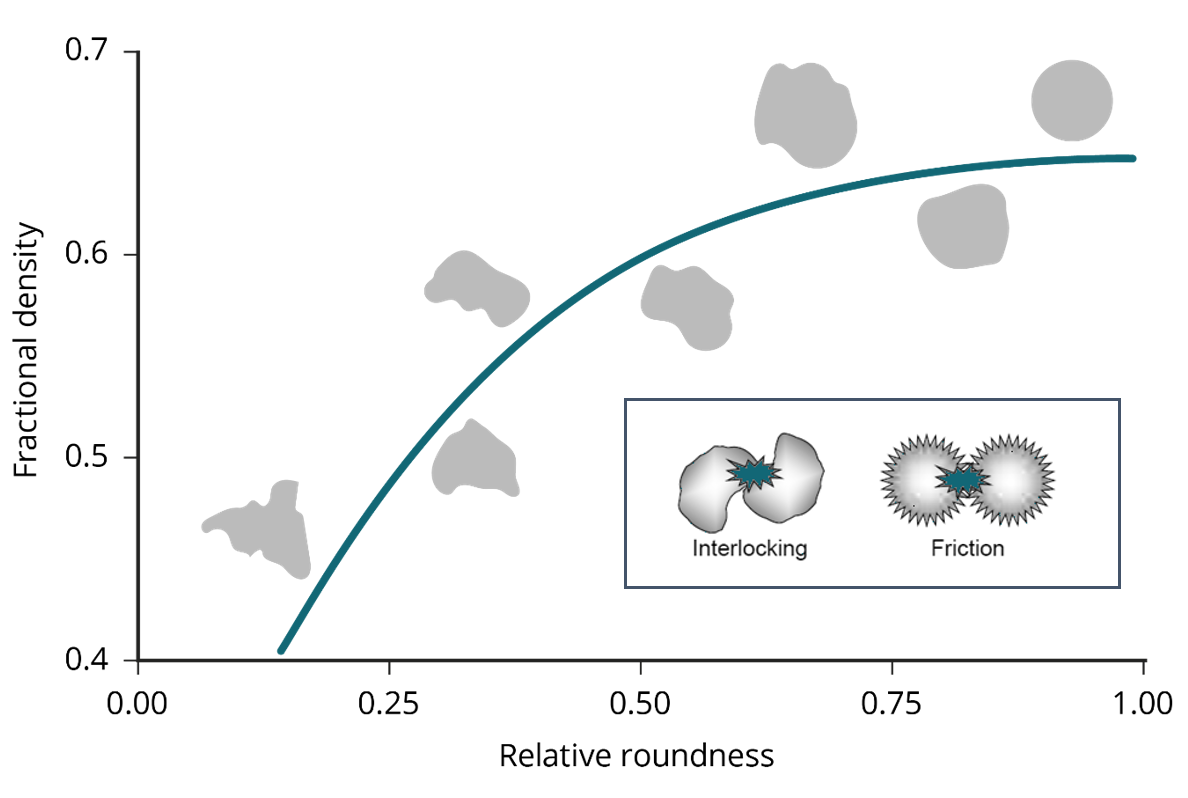

Gleichermaßen wirkt sich die Partikelform sowohl auf die Packungsdichte als auch auf die Fließfähigkeit aus, wobei unregelmäßige Formen und Oberflächenreibung dazu führen können, dass diese Eigenschaften reduziert werden (Abbildung 4) [6].

Abbildung 4. Relative Dichte (Reindichte/Klopfdichte) im Vergleich zu Form und Reibungskräften, die durch Oberflächenunregelmäßigkeiten verursacht werden.

Im Allgemeinen werden für die additive Fertigung Metallpulver mit einer Größe von 15–45 µm für die selektive Laserschmelzung und von 45–106 µm für das Elektronenstrahlschmelzen, vorzugsweise mit einer sphärischen Morphologie, eingesetzt [7]. Daher werden für die Qualitätskontrolle Technologien zur Messung von Partikelgröße und -form verwendet. Damit ist die Herausforderung jedoch noch nicht gemeistert, da das Pulver idealerweise für den nächsten Aufbau recycelt wird, um das Material effizient zu nutzen. Dabei wird häufig festgestellt, dass die Qualität bei nachfolgenden Produkten abnimmt und zu defekten Teilen führt. Bei typischen Produktionszeiten zwischen zwei und fünf Tagen sind die Kosten für den Ausschuss hoch und steigen mit der Erhöhung des Produktionsvolumens noch weiter an. Die genauen Ursachen für die Fehler bei Verwendung von recyceltem Pulver sind noch unbekannt, und verschiedene Legierungen verhalten sich wahrscheinlich auf unterschiedliche Weise. Dennoch kommt häufig die Qualität des Pulverbetts und damit auch die Partikelmorphologie zur Sprache. Aber wie lässt sich diese charakterisieren?

Bei der additiven Fertigung werden üblicherweise drei häufige Techniken eingesetzt, um Partikelgröße und -form zu charakterisieren: dynamische Bildanalyse, automatisierte statische Bildanalyse und Rasterelektronenmikroskopie (REM). Die einfachste Möglichkeit, diese Techniken zu unterscheiden, besteht darin, die Anzahl der aufgenommenen Partikel und die Auflösung dieser Bilder zu vergleichen [8]:

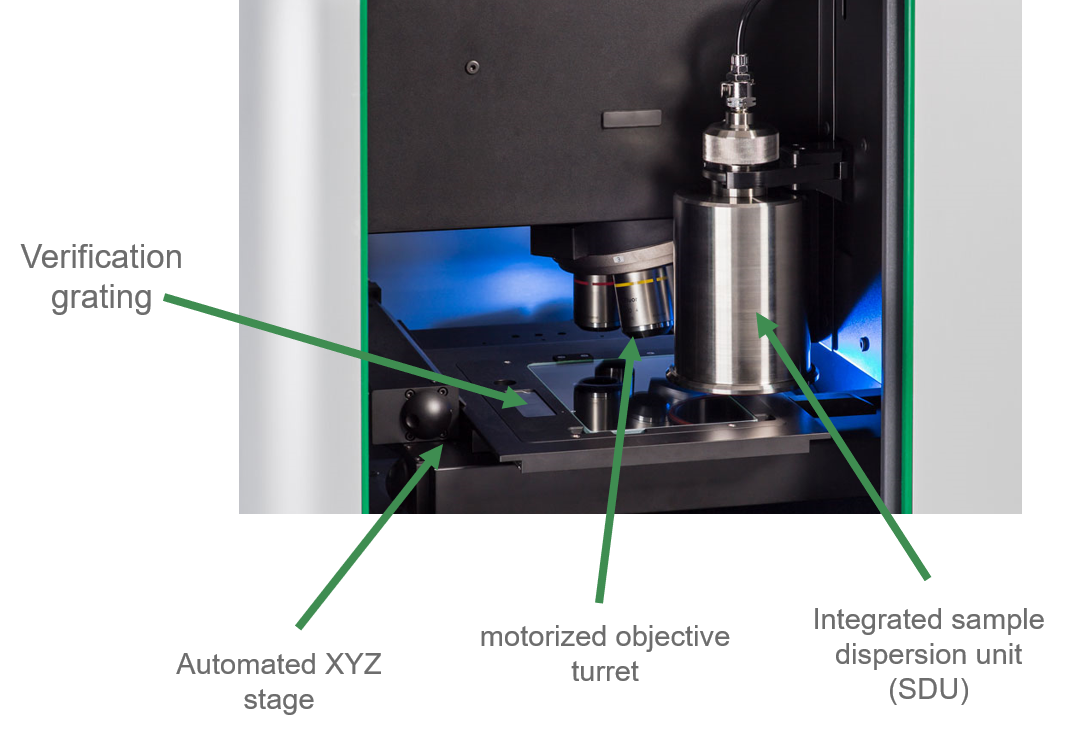

In dieser Studie wurden Partikelgröße und -form von drei Metallpulverproben analysiert. Bei der ersten Probe handelte es sich um ungenutztes Primärpulver; die zweite Probe wurde nach acht Runden und die dritte Probe nach sechzehn Runden entnommen. Diese Proben wurden mit Morphologi 4 analysiert, einer automatisierten statischen Bildanalyse-Plattform, die 100.000 qualitativ hochwertige Partikelbilder für die Größen- und Formbestimmung erfasst. Abbildung 5 zeigt die interne Funktionsweise des Morphologi 4-Geräts, das ein Verifizierungsgitter, einen motorisierten X-, Y-, Z-Objekttisch, einen Objektivrevolver und eine integrierte Probendispergiereinheit (SDU) umfasst. Damit kann die Ausführung eines Standardverfahrens im Gerät vollständig automatisiert erfolgen, um eine genaue und reproduzierbare Datenerfassung zu gewährleisten.

Abbildung 5. Die interne Funktionsweise des Morphologi 4

Abbildung 5. Die interne Funktionsweise des Morphologi 4

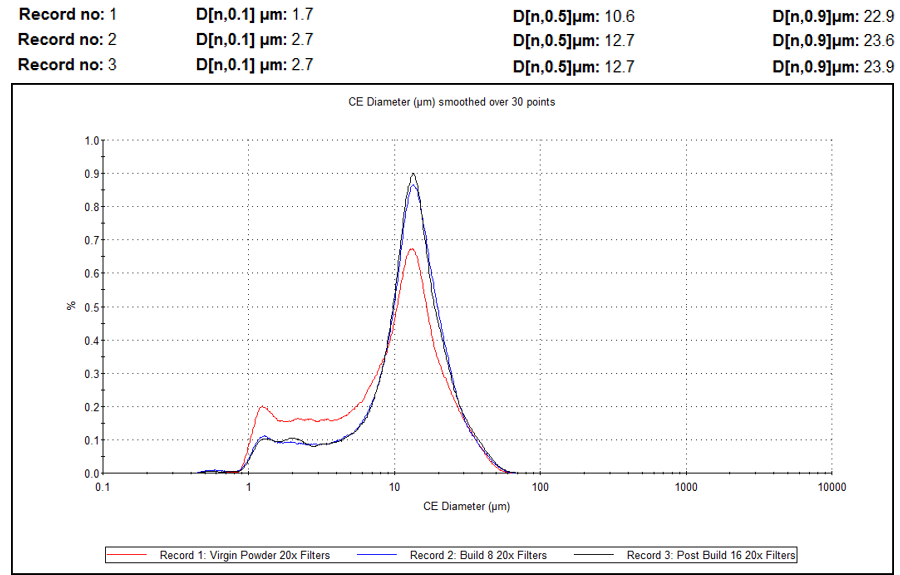

5 mm3 jeder Probe wurden automatisch mit der SDU bei hoher Energieeinstellung dispergiert. Jede Probe wurde mit einer 20-fachen Vergrößerung mit 2 Z-Stapeln und der Bildsegmentierungsmethode Sharp Edge gemessen. Abbildung 6 zeigt die numerischen Größenverteilungen aller drei Proben sowie das 10., 50. und 90. Perzentil.

Abbildung 6. Runde Verteilungen mit gleich großem Durchmesser des Primärpulvers in Rot (Aufnahme 1), Verwendung 8 in Blau (Aufnahme 2) und Verwendung 16 in Schwarz (Aufnahme 3). Das 10., 50. und 90. Perzentil ist ebenfalls dargestellt.

Abbildung 6. Runde Verteilungen mit gleich großem Durchmesser des Primärpulvers in Rot (Aufnahme 1), Verwendung 8 in Blau (Aufnahme 2) und Verwendung 16 in Schwarz (Aufnahme 3). Das 10., 50. und 90. Perzentil ist ebenfalls dargestellt.

Der Modus bei allen drei Verteilungen liegt bei 13 µm, es gibt jedoch auch einen Feinanteil mit bis zu 1 µm und darunter. Ein bemerkenswerter Unterschied besteht darin, dass das Primärpulver einen deutlich höheren Feinanteil aufweist als die Proben nach der 8. und 16. Verwendung. Die Reduzierung des Feinanteils ist wahrscheinlich eine Folge des Recyclingprozesses. Durch die Verringerung des Feinanteils wird die Fließfähigkeit tendenziell verbessert, dies kann jedoch auch die Packungsdichte beeinträchtigen [9].

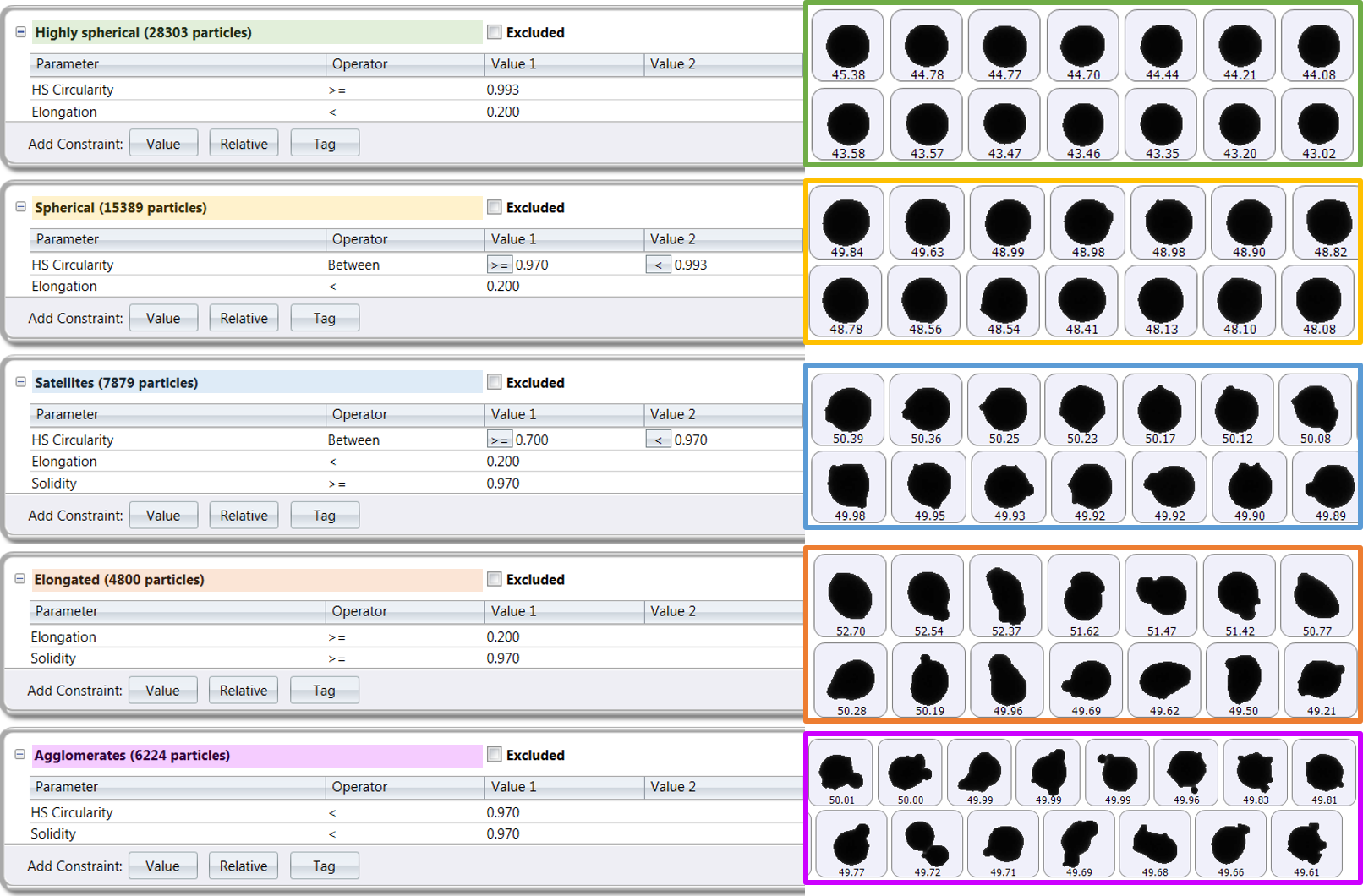

Eine weitere Untersuchung der Partikelbilder ergab Schwankungen in der Form. Mithilfe einer Kombination von Bildparametern wurden mehrere Klassen erstellt, um Partikel ähnlicher Formen zu gruppieren (Abbildung 7). So wurde beispielsweise jedes Partikel, das einen Rundheitswert mit hoher Empfindlichkeit (HS) von mindestens 0,993 und einen Längenwert von weniger als 0,2 hatte, der Klasse mit der Bezeichnung „hochsphärisch“ zugewiesen. Ähnlich wurden auch die Rundheit, Länge und Festigkeit mit hoher Empfindlichkeit beispielsweise von Partikeln mit „Satelliten“ beschrieben.

Abbildung 7. Partikelklassifizierungen mit entsprechenden Beispielbildern.

Abbildung 7. Partikelklassifizierungen mit entsprechenden Beispielbildern.

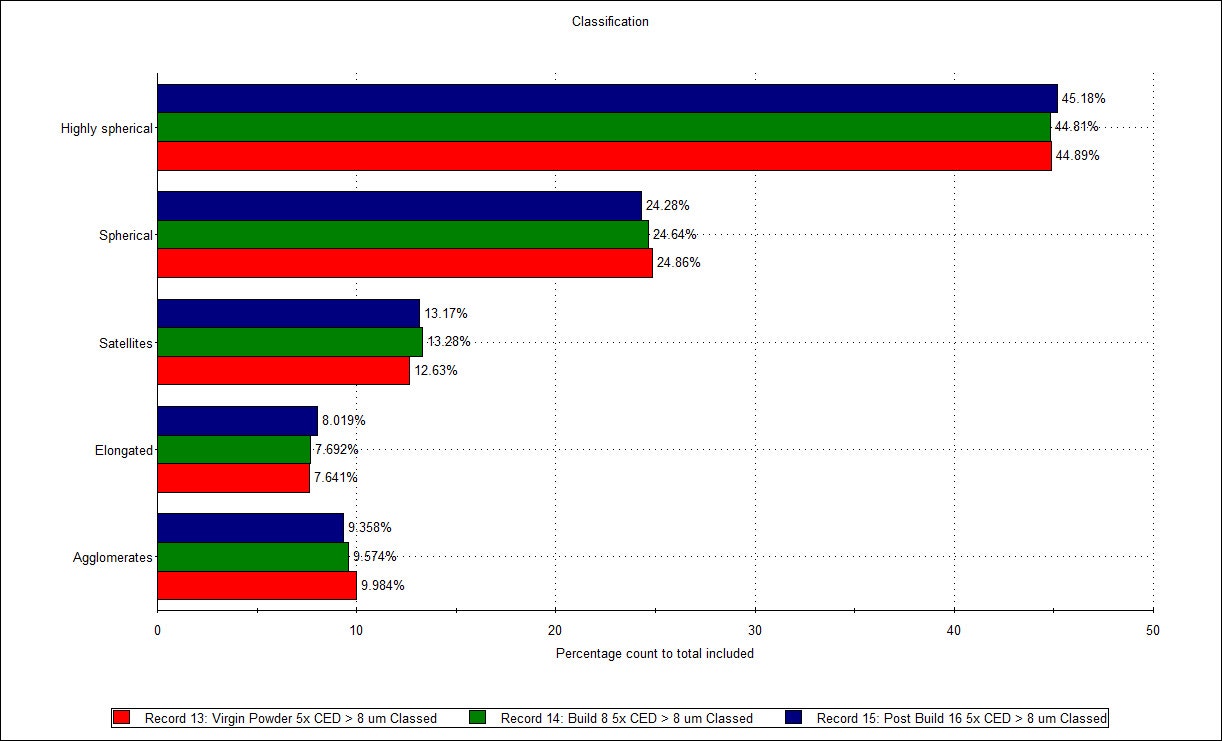

Der Prozentsatz der Partikel in jeder Klasse kann anschließend über mehrere Aufnahmen hinweg verglichen werden (Abbildung 8). In der Abbildung werden die Klassifikationen der drei Proben verglichen, bei denen die roten Balken das Primärpulver, die grünen das Pulver nach Verwendung 8 und die blauen Balken das Pulver nach Verwendung 16 repräsentieren.

Abbildung 8. Vergleich der Klassifizierungen nach Prozenten.

Abbildung 8. Vergleich der Klassifizierungen nach Prozenten.

Bei allen drei Proben waren ca. 70 % der Partikel sphärisch oder hochsphärisch. Etwa 13 % wiesen Satelliten auf, und die restlichen 17 % hatten eine unregelmäßigere Form, entweder gestreckt oder agglomeriert. Die Partikel in diesen letzten beiden Klassifikationen verringern wahrscheinlich die Fließfähigkeit und die Packungsdichte und somit die Qualität des 3D-Objekts. Es wurden jedoch keine wesentlichen Unterschiede bei der Partikelform zwischen den Proben aus den verschiedenen Verwendungen festgestellt. Dies würde darauf hinweisen, dass das Pulver für den wiederholten Einsatz – für bis zu 16 Verwendungen – geeignet ist.

Aufgrund der langen Produktionszeiten pro Einheit sind in der additiven Fertigung die Kosten für einen Fehler hoch. Die Qualität des Pulverbetts stellt für die Qualität des hergestellten Teils einen entscheidenden Faktor dar. Diese wird wiederum durch die Partikelgröße und -form des Metallpulvers bestimmt. Durch die Charakterisierung dieser Eigenschaften kann vorhergesagt werden, wann ein Fehler auftreten könnte, um das verwendete Pulver vorher auszutauschen zu können. Die automatisierte Bildanalyse ist eine solche Lösung, die zur Charakterisierung von mehreren hunderttausend Partikeln verwendet werden kann, um qualitativ hochwertige und statistisch relevante morphologische Informationen zu erhalten. Diese Technik vereint die quantitativen und qualitativen Vorteile zweier anderer üblicher Techniken in dieser Anwendung: dynamische Bildgebung und REM.

1. https://wohlersassociates.com/2019report.htm. Zugriff im April 2020

2. https://www.malvernpanalytical.com/en/learn/events-and-training/webinars/W191022Additive. Zugriff im April 2020

3. Y.S. Lee and W. Zhang, Mesoscopic simulation of heat transfer and fluid flow in laser powder bed additive manufacturing, 26th Solid Freeform Fabrication Symposium, Austin, Texas, 2015

4. J.P. Bennett & J.D. Smith, Fundamentals of Refractory Technology (Ceramic Transaction Series), Volume 25, 2001, (American Chemical Society)

5. C.N. Davies, Aerosol Science, Academic Press, London and New York, 1966

6. DF. Heaney, Handbook of metal injection molding, Woodhead Publishing, 2012

7. Dunkley, Metal Powder Atomisation Methods for Modern Manufacturing, Johnson Matthey Technol. Rev., 2019, 63, (3)

8. https://www.malvernpanalytical.com/en/learn/knowledge-center/whitepapers/WP1803278ReasonsAnalyticalImagingIsBetter.html. Zugriff im April 2020

9. L. Cordova, M. Campos, T. Tinga, Revealing the Effects of Powder Reuse for Selective Laser Melting by Powder Characterization, JOM, Vol. 71, Nr. 3, 2019