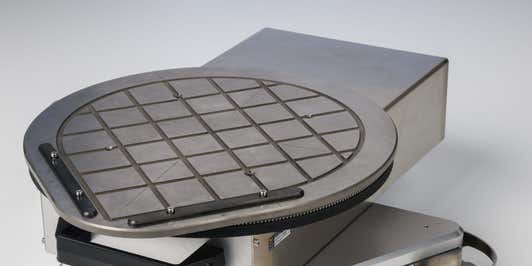

追加のサンプルステージ

平均より小さいまたは大きい結晶に対応するように設計された追加のサンプルステージを使用して、さまざまなプロセスステージで幅広いサンプルサイズを測定します。

Omega/Thetaは、結晶格子を決定するために、精度と速度の究極の組み合わせを提供します。バーコードリーダーからマッピングテーブル、結晶スタッキングフレームまで、多くのプロセスアクセサリを備えています。Omega/Thetaは、結晶方位を検出して、次の処理ステップに移行するための信頼できるパートナーです。

カタログダウンロードOmega/Thetaは、急速に進化する半導体を取り巻く状況において、結晶方位を決定するための、信頼性と将来性を兼ね備えたパートナーです。市場をリードする高精度かつ超高速の測定とハイエンドのビルド品質が自動化機能と組み合わされて、産業用途と研究用途において結晶方位と配列に対して比類のない効率と精度を実現します。

方位角スキャン方式では、1回の測定回転だけで、方位を完全に決定するために必要なデータをすべて収集できます。精度を損なうことなく10秒以内に結果が得られます。

サンプルを360o回転させ、X線源と検出器を1回転あたり一定数の反射が得られるように配置します。この反射により、回転軸に対する結晶格子の方位を最高0.003oという高精度で測定することができます。

Omega/Theta のすべての測定は自動化されており、使いやすいXRDソフトウェアで管理されます。ルーチンワークフローに既製の簡単なレシピベースの測定を提供します。

この装置は、さまざまなMES、SECS/GEM、および同様のインターフェースを使用して、生産環境の既存のプロセスに簡単に統合できます。

Omega/Theta は、あらゆる単結晶材料の特性評価に使用できます。一般的に使用される材料の例:

当社の幅広いアクセサリは、シードボーリングからブールの研磨、スライス、ウェーハの端部制御にいたるまで、さまざまな用途でOmega/Thetaの生産性を向上させ、時間の経過とともにニーズが変化する場合でも柔軟に対応します。

Omega/Thetaは、大規模なインゴットから小さなプレートまで、あらゆるニーズに特化した試料ホルダを備えており、幅広いサンプルサイズに対応し、生産と研究の両方に価値を付加します。

Omega/Theta は、大規模なインゴットから小さなシリンダーまで、あらゆるニーズに対応するようにカスタマイズされた試料ホルダを備えており、幅広いサンプルサイズに対応し、研究と同様に生産ワークフローでも簡単に使用できます。

| 技術仕様 | |

|---|---|

| X線源 | 標準X線管、Cuアノード |

| 検出器 | シンチレーションカウンター(シングルまたはダブル) |

| 試料ホルダ | サンプル調整用の精密ターンテーブル、取り付けプレート、ツール |

| 結晶コリメータ | 空き領域 |

| マッピング | 強固なマッピングステージが利用可能 |

| ソフトウェア | XRDStudio |

| 水冷 | 流量 – 4L/分、最大圧力8 bar、T≤30 °C |

| PCワークステーション | Windows 7以降、.NET Frameworkの更新 |

| 寸法 | H 1950 mm × D 820 mm × W 1200 mm |

| 重量 | ca、650 kg |

| 電源要件 | 208~240 V、16 A単相、50~60 Hz |

| 認証 | ISO 9001ガイドラインに基づいて製造、CE準拠 |

平均より小さいまたは大きい結晶に対応するように設計された追加のサンプルステージを使用して、さまざまなプロセスステージで幅広いサンプルサイズを測定します。

ターンテーブルの上に追加のX-Y位置決めステージを使用すると、結晶方位や表面の歪みをユーザー定義のグリッドに簡単にマッピングできます。マッピングステージでは、カスタマイズ可能な表面スキャンを使用して、サンプル表面全体を包括的に調査できます。

ソーイング前にインゴットを正確に位置合わせし、ツールの利用効率を向上させます。効率的なスタッキングステージは、スタック全体をワイヤーソーに転送する前に、方位角スキャン中にインゴットの位置を調整します。このパラレルソーイング方式は非常に効率的です。

生産プロセスの迅速かつ正確な品質管理測定。格子の品質を示すロッキングカーブは、点ごとに、または品質マップのマッピングツールと組み合わせて迅速に評価できます。光学系は自動化されており、オン/オフを簡単に切り替えることができます。