本ガイドは、産業や学界で現在使用されている主な粒子特性評価技術の基礎知識を提供します。 本ガイドは粒子特性評価理論や計測機器に関する知識があることを前提としていないため、粒子特性評価をこれから学ぶ人や、この分野の知識をさらに深めたい人にとって理想的なガイドです。 取り扱う内容は、初歩的な基本事項、粒子特性評価理論、粒子特性判定機器などであり、さらに読者の粒子特定評価のニーズにとってどの技術が最適かを判断する際に役立つクイックリファレンスガイドも含まれています。

粒子とは、最も広義には、粒子は物質が分離した一部分と定義することができます。 本ガイドでは、粒子の定義を、サブナノメートル(1nm未満)から数ミリメートルの径を持つ固体粒子、液滴、気泡とします。粒子で構成される物質です。

一般的なものは以下の通りです。

様々な業界で、粒子特性評価が日常的に行われているのは、主に二つの理由があります。

競争がますます激化するグローバル経済では、製品の品質管理の向上により、以下のような経済的利益がもたらされます。

製品の品質管理に加えて、粒子特性が製品、成分および製造プロセスに及ぼす影響をさらに深く理解することで以下のことが可能になります。

粒子材料の挙動は、化学成分に加えて構成粒子の物理的特性にしばしば大きく左右されます。 構成粒子の物理的特性は、反応速度や溶解速度、成分の流れやすさと混ざりやすさ、圧縮性や摩滅性などの幅広い材料特性に影響を及ぼすことがあります。 製造および開発の観点から見ると、測定の重要性が最も高い物理的特性には以下のものがあります。

測定する材料によっては、上記の一部またはすべてが重要である場合があり、互いに相関している場合もあります(例:表面積と粒子径など)。 本ガイドの目的上、ここでは粒子径と粒子形状という最も重要かつ最も測定が容易な特性に注目することとします。

粒子材料の物理的特性のうち圧倒的に重要性が高いのが粒子径です。 粒子径測定は幅広い産業において日常的に行われており、多くの製品の製造において重要なパラメータである場合がしばしばあります。 粒径は以下のような材料特性に直接的な影響を及ぼします。

粒子径を測定し、粒子径が製品およびプロセスに及ぼす影響を理解することは、多くの製造会社にとって成功するために不可欠と言えます。

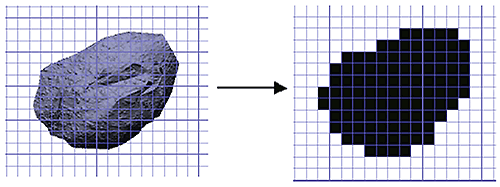

粒子は3次元の物体であるため、エマルションや気泡のような完全な球体を除いては、半径や直径などの単一の寸法では完全に記述することができません。

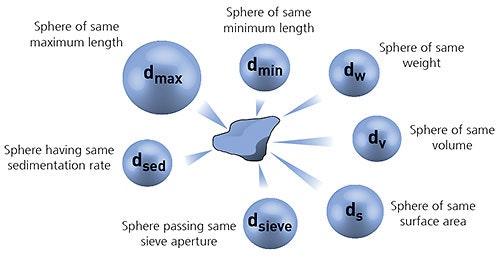

測定プロセスを単純化するため、球相当径の概念を利用して粒径を定義すると便利な場合があります。 この場合、粒径は実際の粒子と同じ特性(体積や質量など)を持つ相当球の直径で定義されます。 ただし、測定技術によって異なる相当球モデルを使用するため、異なる測定技術間では粒径の値がまったく同じになるとは限らないことに留意する必要があります。

|

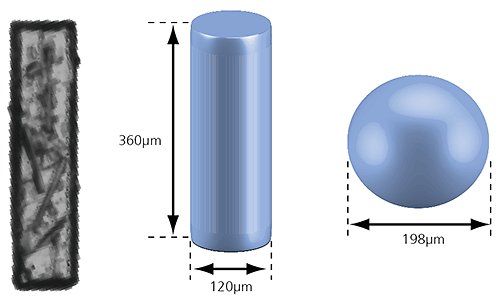

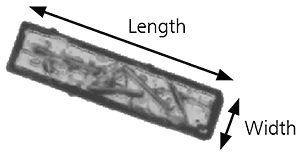

球相当径の概念は規則的な形状を持つ粒子に対して非常に有効です。 しかし、針状や板状などの不規的な形状の粒子に対しては必ずしも適切ではありません。これは少なくとも1つの寸法がその他の寸法と大きく異なることがあるからです。

|

上記の図に示した棒状の粒子の場合、体積相当球の粒子直径は198µmですが、これは実寸法を表したものではありません。 しかしこの粒子を、長さ360µm、幅120µmの寸法を持つ同じ体積の円柱として定義することもできます。 この方法であれば粒径をより正確に表すことができ、この粒子が処理や取り扱いにおいてどのような挙動を示すか、より良く理解できる場合があります。

多くの粒度分布測定技術は1次元相当球の概念に基づいています。粒子径を測定する際、主に適している概念です。 粒径を2次元以上で測定するのは望ましい場合もありますが、測定およびデータ解析において重大な問題に直面することもあります。 したがって対象の用途に最も適切な粒度測定技術を選ぶ際は、注意深く検討することが推奨されます。

特性評価を行いたい試料が完全に単分散でないかぎり(つまり各粒子の寸法が完全に同じでないかぎり)、その試料の統計的分布は様々な径の粒子から構成されます。 この分布を表す方法として一般的なのは、頻度分布曲線や積算(ふるい下)分布曲線です。

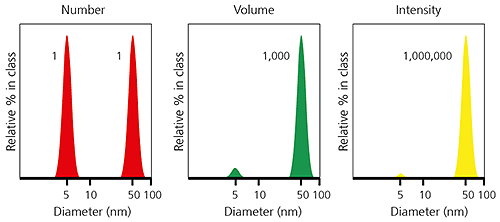

粒度分布は、個別粒子の重み付けに応じて様々な方法で表すことができます。 重み付けの仕組みは使用する測定原理によって異なります。

画像分析などの計数手法を使用すると数で重み付けされた分布が得られ、各粒子が径に関係なく同じ重みを与えられます。 これは粒子の絶対数を知ることが重要な場合(未知の粒子の検出など)や、高い解像度(粒子単位)が求められる場合に最も役に立ちます。

レーザー回折法などの静的光散乱技術を使用すると、体積で重み付けされた分布が得られます。 この分布では、各粒子がどの程度分布に貢献するかはその粒子の体積(密度が均一の場合は質量と等しい)に関係します。つまり相対寄与は(粒径)3に比例します。 この分布は試料の構成を体積/質量単位で表しており、したがってドル単位の価値を表すものでもあるため、これは営業の観点から極めて有益である場合がしばしばあります。

動的光散乱技術を使用すると、光強度で重み付けされた分布が得られ、この分布での各粒子の貢献度は粒子によって散乱する光の強度に関係します。 例えばレイリー近似を使用すると、非常に小さい粒子の相対寄与は(粒径)6に比例します。

異なる手法で測定した同じ試料の粒径データを比較する場合、測定およびレポート作成を行っている分布のタイプによって粒径の結果がまったく異なる場合があることに留意することが重要です。 これは、5nmと50nmの直径を持つ同じ数の粒子から構成される1つの試料を使用した下記の例で明確に示されています。 数で重み付けされた分布では両方の種類の粒子に等しい重みが付けられ、小さい方である5nmの粒子の存在が強調されています。一方、光強度で重み付けされた分布では、粗い方である50nmの粒子は100万倍の信号を有します。 体積で重み付けされた分布では、両者の中間のデータが得られます。

|

粒径データをある種類の分布から別の種類の分布へ変換することは可能ですが、これには粒子の形状および粒子の物理的特性について、ある仮定を行うことが求められます。 例えば、画像分析法を使用して測定し、体積で重み付けした粒度分布が、レーザー回折法によって測定した粒度分布と完全に一致する可能性は、極めて低いと思うべきです。

"世の中には3つの嘘がある。「嘘」、「真っ赤な嘘」、そして「統計学」である。"

Twain, Disraeli

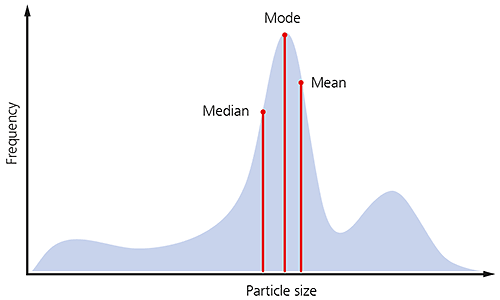

粒度分布データの解釈を単純化するため、様々な統計パラメータを計算し、レポートを作成することができます。 ある試料に対して最も適切な統計パラメータの選択は、そのデータの用途および比較する対象によって異なります。 例えば、測定対象の試料中で最も数が多い粒径のレポートを作成したい場合、以下のパラメータから選ぶことができます。

• 平均径 - 母集団の「平均」粒径

• メディアン径(中央径) - 粉体を粒径から2つに分けたとき、 大きい粒径と小さい粒径が50%ずつとなる径。

• モード径(最頻径) - 最も高い頻度の粒径

多くの試料で見られるように、粒度分布の形状が左右非対称の場合、下記の図に示すように3つの値がまったく等しくなることはありません。

|

分布データの収集方法および解析方法により、異なった平均の定義が数多く存在します。 粒度測定で最も一般的に使用される3つの定義は以下のとおりです。

算術平均は、粒子計数のように粒子の数が測定対象になっている場合に最も重要です。 これは試料内の総粒子数が分かっている場合にのみ計算することができるため、用途は粒子の計数に限られます。

表面積平均(ザウター平均粒径)は、特定の表面積が重要な場合に最も関係します(例:バイオアベイラビリティ、反応性、溶解性など)。 これは粒度分布内の微細な粒子の存在を最も明確に表します。

体積モーメント平均(De Brouckere平均直径)は試料体積の大部分を構成する粒子の径を反映するため、多くの試料に関係があります。 これは粒度分布内の大きな粒子の存在を最も明確に表します。

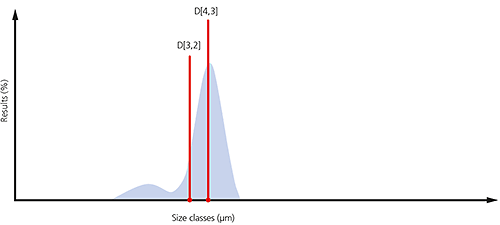

表面積モーメント平均および体積モーメント平均の例を下記の粒度分布に示します。 この試料の大部分を構成する粗い粒子の径を測定することが目的であれば、D [4, 3]が最も適切です。 一方、存在する微細な粒子の比率を測定することが実際上、より重要であれば、D [3, 2]を使用する方が適切です。

|

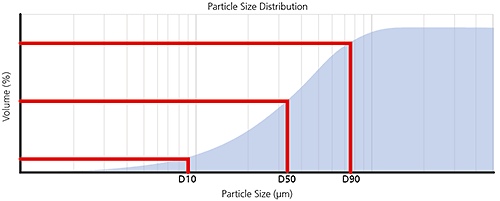

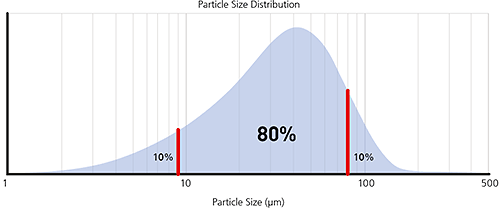

レーザー回折法による測定のように体積で重み付けされた粒度分布の場合、試料で所定の比率を占める体積における最大粒径に基づいてパラメータのレポートを作成すると便利な場合がしばしばあります。

パーセンタイルはXaBと定義され、以下の意味を持ちます。

X = パラメータ、通常は直径を表すD

a = 分布の重み付け(例:数の場合はn、体積の場合はv、強さの場合はi)

B = この粒径を下回る試料の割合(例:50%、小数で0.5と表されることもある)

例えば、Dv50は試料体積の50%が下回る最大粒径であり、体積単位のメディアン粒径とも呼ばれます。

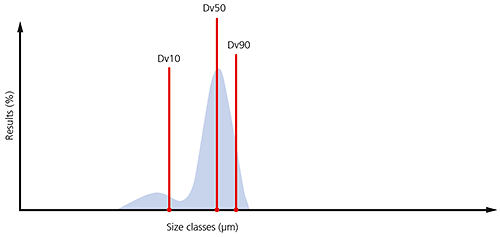

下記の頻度図および積算図で示されるように、Dv10、Dv50およびDv90が最も一般的にレポートが作成されるパーセンタイル値です。

|

|

これらの3つのパラメータを監視することで、主な粒径に重要な変化が起こっているかどうかや、分布の末端で変化が起こっているかどうかを調べることができます。これらが起こっている場合、下記の粒度分布に示すように微細粒子または過大な径の粒子/凝集体の存在によるものである可能性があります。

|

粒径と同様に、構成粒子の形状も粒子材料の性能や処理に重要な影響を及ぼすことがあります。 多くの産業では製品およびプロセスの理解を深めるため、粒径に加えて粒子形状の測定も行っています。 粒子形状が重要な影響を及ぼす分野例には以下のものが考えられます。

粒子形状は粒子材料の分散状態を把握する際にも利用されます。これは特に凝集体または1次粒子が存在する場合に使用されます。

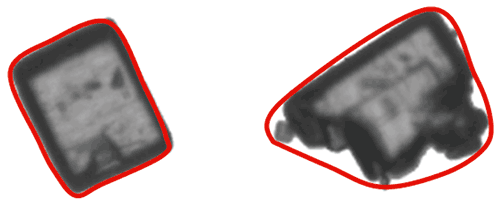

粒子は複雑な3次元の物体であるため、粒径測定と同じように粒子の記述をある程度単純化して測定およびデータ解析を行えるようにする必要があります。 粒子形状の測定は画像処理法を使用した測定が最も一般的です。この場合、収集されるデータは粒子プロファイルの2次元の投影図になります。 粒子形状のパラメータは、単純な幾何計算を用いてこの2次元の投影図から求めることができます。

|

粒子の全体的な形状は、アスペクト比のような比較的単純なパラメータを使用して特性評価を行うことができます。 例として下記の粒子の画像を使用する場合、アスペクト比は単純に以下のように定義することができます。

アスペクト比 = 幅 / 長さ

|

アスペクト比は球体や正方形のような規則的な左右対称の粒子を、針状または卵形の粒子のような、1つの軸上に異なる寸法を持つ粒子と区別するために使用されます。 粒子形状の特性評価に使用できるその他の形状パラメータには伸び率や丸み度などがあります。

粒子の輪郭は、凝集した粒子の検出に加えて、表面粗さなどの特性についての情報を提供します。 粒子輪郭パラメータを計算するには、凸包周囲長と呼ばれる概念を使用します。 簡単に言えば、凸包周囲長は下記の画像に示すように、粒子の輪郭の周囲に巻き付けた仮想の輪ゴムから計算します。

|

凸包周囲長を求めたら、それに基づいて包絡度や鋭度などのパラメータを定義することができます。これらのパラメータは以下のように計算されます。

• 包絡度 = 凸包周囲長 / 実際の周囲長

• Solidity(鋭度)= 実際の周囲長を巻き付けた面積 / 凸包周囲長を巻き付けた面積

非常に滑らかな輪郭の粒子は凸性 / 固体性の値が1に近く、一方、粗い輪郭の粒子または凝集した1次粒子は凸性 / 固体性の値がそれよりも低くなります。

形状パラメータには粒子の形状および輪郭の両方の変化を把握できるものがあります。 これらを監視すれば、形状と輪郭の両方が測定対象の材料の挙動に影響を及ぼすような場合に役に立ちます。 最も一般的に使用されるパラメータは真円度で、これは以下のように計算されます。

• 真円度* = 周囲長 / 等しい面積の円の周囲長

*これは以下のように定義されることがあります。

(周囲長 / 等しい面積の円の周囲長)2

これは上記の定義との混同を防ぐため、HS真円度とも呼ばれます。

真円度は粒子がどの程度完全な球体に近いかを測定するために使用されることが多いため、摩滅性の粒子の摩耗などの特性を監視するときに適用できます。 しかし、表面粗さの変化、または物理的形状の変化の一方、あるいはその両方が、正しい値からのずれを生じる可能性があるため、データを解釈する際には、注意する必要があります。

真円度は一部の用途において非常に役に立ちますが、すべての状況に適しているわけではありません。 今日まですべての状況に適用できる普遍的な形状パラメータは定義されていません。 現実には、それぞれの特定の用途に対して最も適切なパラメータを決める際に注意深く検討する必要があります。

ゼータ電位は、懸濁液中の粒子間に働く静電気または帯電による斥力や引力の強さの尺度となるものです。 分散安定性に影響を及ぼすことが知られている基本的パラメータの1つです。 ゼータ電位を測定することで、分散、凝集または綿状沈殿の原因について詳細な知見が得られるため、分散液、エマルションおよび懸濁液の成形を改善するために適用することができます。

新しい成形体をどれだけ速く導入できるかが製品の成功の鍵を握ります。 ゼータ電位の測定は、安定性試験を短縮化する1つの方法です。この短縮化は、成形体候補の数を減らすことで試験の時間およびコストを最小化し、保存期間を短くすることによって行われます。

水処理では、ゼータ電位の測定を用いて注入量を監視することで、注入量の制御の最適化によって化学添加物のコストを減らすことができます。

ゼータ電位の測定はセラミック、製薬、医療、鉱物処理、電子、水処理などの幅広い産業で重要な用途があります。

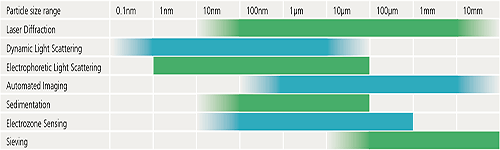

粒子試料の測定には、幅広い工業用粒子特性評価技術が使用できます。 それぞれに相対的な利点と制約があるため、すべての試料およびすべての状況に適用できる万能の手法はありません。

必要な粒子特性評価技術を決める際は、以下のような多くの条件を検討しなければなりません。

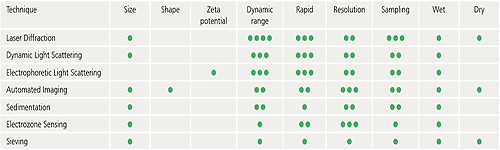

以下の表はいくつかの基本的な目安を示しており、一般的に使用される技術のうち特定の用途に最も適切なものを決める手助けになります。 ここに示す粒径範囲は目安にすぎず、正確な仕様は計測機器によって異なる場合があります。

|

|

実質、すべての粒子特性評価技術は、測定を行うために二次抽出法を用います。 注射器の内容物全体を測定するような粒子計数においても、生産ラインのすべての注射器のうち一部しか調べません。

信頼性がない測定に関わる問題の根本的原因は、多くの場合、何らかの形でサンプリングに関連していることは指摘しておく価値があります。 したがって計測機器で測定したサブサンプルは、可能なかぎり全体を代表するものである必要があります。

(例えばレーザー回折法の)計測機器が、安定した分散液の試料を必要とする場合、サンプリングに関わる問題が及ぼす影響は、試料の均質化、攪拌および再循環を行うことで最小限に抑えられます。 ただし、これは10,000kgのバッチ試料から10gの代表的な部分標本を取り出すという困難な問題を解決できるものではありません。

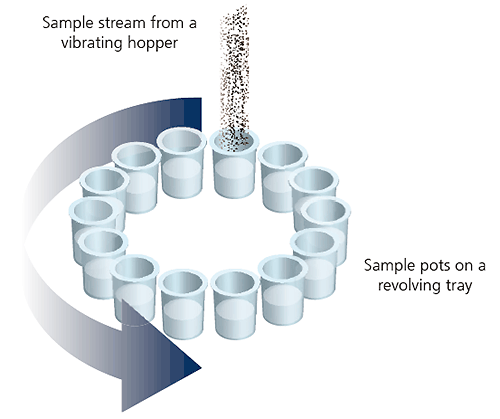

粉体サンプリングの堅牢性を高めるために幅広く使用されている一般的な手法は、回転分割機と呼ばれる装置です。

|

回転分割機では、ホッパーを流れる粉体を、回転する一連の容器に収容し、大量のサブサンプルを定期的に採取します。 これによりホッパー内で試料の分離が起こったとしても、各容器には代表的なサブサンプルが格納されることになります。

多くの粒子特性評価技術では、個別の粒子が空間的に分離している分散状態で試料を解析することが求められます。 これを行うには2つの基本的な方法があります。

湿式分散では、個別の粒子を液体分散媒中に懸濁させます。 粒子表面を分散媒の分子で濡らすと、粒子の表面エネルギーが低下し、接触する粒子間の引力が低下します。 これにより粒子が分散することができ、懸濁状態になります。

水のような表面張力が高い分散媒の場合、界面活性剤を少量加えると、濡れ挙動が大きく改善し、その結果、粒子の分散性が改善します。

個別の粒子を分散させるには、試料に何らかのエネルギーを加えるのが一般的です。 これは攪拌によって行われることが一般的ですが、非常に微細な材料や強い力で凝集した粒子の場合、超音波照射が使用されることがあります。

顕微鏡を使用する手法では、湿式試料の調製方法を利用して、最初に試料を顕微鏡のスライド上に分散させることができます。 その後、分散媒が揮発することで、分散した試料を乾燥状態で解析することができるようになります。

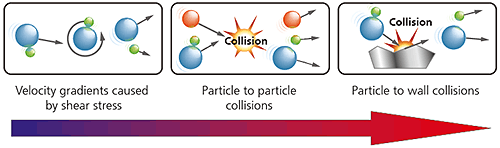

通常、乾式粉体分散では、分散媒として気体流を使用します。最も一般的に使用されるのはクリーンドライエアーです。 乾式分散プロセスの性質から判断して、乾式分散は通常、湿式分散よりも高いエネルギーを使用します。 下記に示すように、試料には3 種類の異なる分散メカニズムが適用されます。 エネルギー入力が高い順に並べると、それらは以下のとおりです。

|

最も有力な分散メカニズムは分散機のデザインによって異なります。粒子対壁衝撃法では粒子対粒子衝突法または剪断応力法よりも攻撃的な高いエネルギーの分散が行えます。

コストがかかる有害な溶剤を処分する必要性がないため、乾式分散はしばしば魅力的な選択肢になります。 しかし、乾式分散は非常に微細な粉体(1 ミクロン未満)には適していません。そのような材料中では粒子間の引力が高いため、その力を上回ることが難しいためです。 脆弱な粒子についても注意が必要で、分散に必要な最低限のエネルギーのみを与え、分散プロセス中に粒子が壊れないようにする必要があります。 そのような場合、湿式分散法を手法検証の基準として使用する必要があります。

レーザー回折法は、数百ナノメートルから数ミリメートルの径の材料に対して広く使われる粒度測定技術です。 この技術が広く使われている主な理由は以下のとおりです。

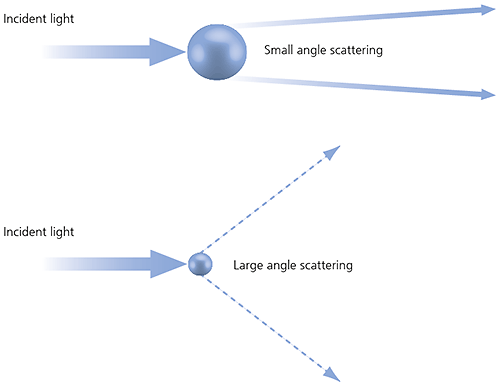

レーザー回折法では、分散された粒子試料をレーザー光が、通過する際に散乱する光の強度の角度変化を測定することで、粒度分布を測定します。 下図に示すように、大きな粒子の場合、レーザー光に対して小さい角度で光が散乱し、小さい粒子の場合は大きな角度で光が散乱します。 その後、角度散乱光強度データを解析し、光散乱の Mie 理論を使用して散乱パターンを作り出している粒径を計算します。 粒径は体積相当球の直径として報告されます。

|

レーザー回折法では体積相当球モデルを想定して、光散乱のMie 理論により、粒度分布を計算します。

Mie理論は分散媒と測定対象の試料の両方の光学特性(屈折率と虚数成分)の特性値を必要とします。

通常、分散媒の光学特性は公開されているデータから比較的容易に見つけることができるため、現代の計測機器の多くは一般的な分散媒を含むデータベースを内蔵しています。

光学特性が未知の試料の場合、ユーザはその特性を測定するか、モデル化されたデータと実際のデータとの合致性に基づいて論理的に推測し、その再現性が高いことを想定して調べることができます。

簡略化された方法としてはFraunhofer近似があり、これは試料の光学特性を必要としません。 しかし、これは試料に50µm 未満の粒子が含まれている場合や、粒子が比較的透明な場合には、必ず注意深く使用する必要があります。

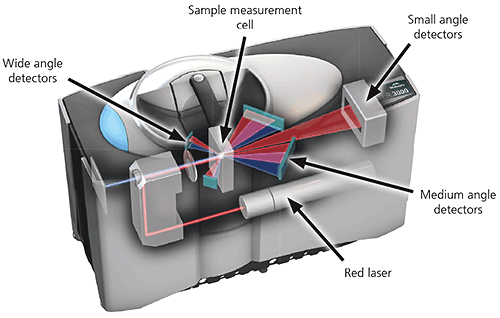

一般的なレーザー回折システムは3つの主な要素から構成されています。

光学ベンチ 分散された試料は光学ベンチの測定エリアを通過し、ここでレーザー光が粒子を照射します。 その後、一連の検出器が試料内の粒子によって幅広い角度で散乱した光の強度を正確に測定します。

|

試料分散ユニット 試料の取り扱いおよび分散は、試料を湿式または乾式で測定するために作られた試料分散ユニットで制御します。 これにより粒子が光学ベンチの測定エリアへ正しい濃度かつ適切で安定した分散状態で送られます。

湿式試料分散ユニットは、水系または有機溶媒ベースの液体分散媒を使用して試料を分散します。 試料を懸濁させ、均質化しておくために、試料を測定ゾーンで継続的に再循環させます。

乾式粉体試料分散ユニットは気体流(通常は乾燥空気)の中に試料を浮遊させます。 通常、試料全体は測定ゾーンを1回しか通過しないため、代表的な試料測定を行うには高速(通常は最大10kHz)でデータを取得することが望まれます。

3.計測機器ソフトウェア 計測機器ソフトウェアは測定プロセス中にシステムを制御し、散乱データを解析して粒度分布を計算します。 さらに高度な計測機器の場合、手順開発中に即座にフィードバックが得られ、また、結果の品質についての専門的アドバイスも得られます。

レーザー回折法の適用は国際標準 ISO 13320:2009に記載されています。日常的にレーザー回折法を使用する人は一読しておくことを強くお奨めします。

動的光散乱法(DLS)は光子相関分光法(PCS)または準弾性光散乱法(QELS)とも呼ばれ、通常、1ナノメートル未満のサブミクロン領域の粒子および高分子の径を測定することができる非侵襲性の確立された手法です。 これはタンパク質、ポリマー、ミセル、炭水化物、ナノ粒子、コロイド懸濁液、エマルションのような液体中に懸濁した粒子から構成される試料を測定する際に使用されます。

主な利点は以下のとおりです。

懸濁中の粒子は、懸濁している粒子と溶剤分子との間で温度によって引き起こされる衝突によってブラウン運動を起こします。

粒子にレーザーを当てると、粒子の径によって決まる速度で散乱光の強度が非常に短い時間で変化します。小さい粒子は溶剤分子によって動かされ、さらに速く移動します。 これらの強度の変化を解析することでブラウン運動の速度が得られるため、ストークス・アインシュタインの式を使用して粒径を求めることができます。

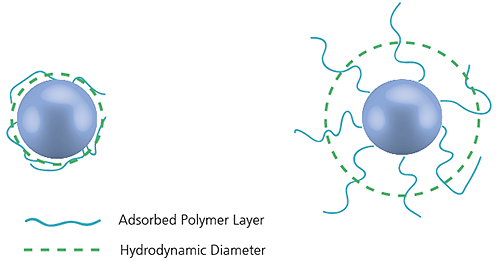

動的光散乱法で測定した直径は流体力学的径と呼ばれ、これは粒子の流体中における分散の仕方に関係します。 この手法で得られた直径は、測定対象の粒子と同じ並進拡散係数を持つ球体の直径と同じです。

|

並進拡散係数は粒子の「コア」の径だけでなく表面構造によっても異なり、同様に媒体中のイオンの濃度およびタイプによっても異なります。 これは、例えば粒子が元の環境から取り除かれた場合などに径が電子顕微鏡で測定したものよりも大きくなることを意味しています。

動的光散乱法では光強度で重み付けされた粒度分布が生成され、過大な径の粒子が存在すると粒径の結果に大きな影響が出ることに留意しておくことが重要です。

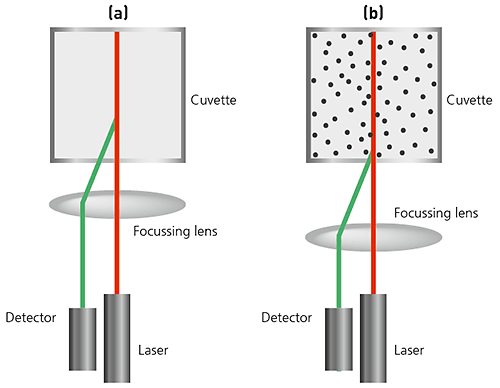

従来の動的光散乱計測機器は、レンズを使用して試料内の焦点に光を集束するレーザー光源で構成されています。 光は粒子によってあらゆる角度に散乱し、単一の検出器が散乱光強度を収集します。この検出器は、従来の方法ではレーザー光に対して直角に置かれます。 散乱光の強度の変化は電気的パルスに変換され、デジタル相関器に送られます。 これにより自己相関関数が生成され、ここから粒径が計算されます。

最新の計測機器では、NIBS(非接触後方光散乱)技術により、測定可能な試料の粒径と濃度の範囲が広がっています。

これらの計測機器の粒度測定機能は、下記に示すように173度で散乱した光も検出します。 これは後方光散乱検出と呼ばれています。 さらに、光学系は試料と接触しないため、検出光学系は非接触性と言われています。

NIBS検出を使用すると、以下のような多くの利点があります。

|

(a) 粒径の小さいまたは低濃度の試料の場合、試料からの散乱量を最大化すると有益です。 レーザーがキュベットの壁を通過する際、空気とキュベットの材料との間の屈折率の違いにより「フレア」が発生します。 このフレアは散乱粒子が発する信号と干渉する可能性があります。 測定位置をキュベットの壁から中央へ移動させることで、この影響をなくすことができます。

(b) 大きな粒子または高い濃度の試料の場合、光の散乱はさらに増えます。 キュベットの壁の近くで測定することで、散乱光が通過しなければならない経路の長さを最短化することができ、それにより複数の散乱の影響を減らすことができます。

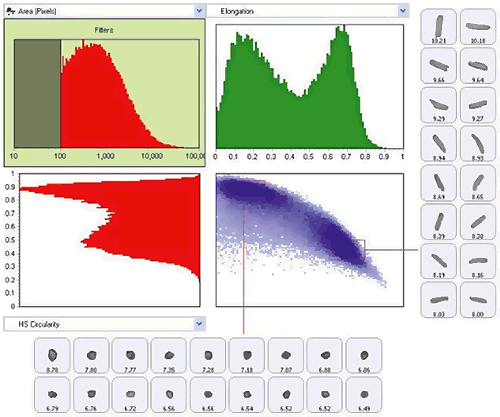

自動画像処理法は、約1ミクロンから数ミリメートルの径を持つ粒子の特性評価に使用する高解像度の直接的手法です。 個別の粒子画像は分散した試料から取得され、粒径や粒子形状を含む物理的特性を把握するために解析されます。 統計的に有意な分布は、各測定で数万から数十万個の粒子を測定することによって構築することができます。

静的画像処理システムでは静的に分散した試料が必要とされ、一方、動的画像処理システムでは画像取得光学系を試料が通過することが求められます。 この手法は他の手法と併用する前提やより理解を深めるために、しばしばレーザー回折法などの粒度測定法と併せて使用されます。 一般的な用途には以下のものが含まれます。

一般的な自動画像処理システムは以下の3つの主な要素から構成されます。

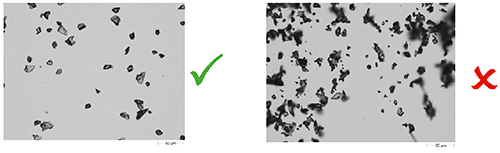

この手順は良い結果を得るためには不可欠です。視野内で個別粒子および凝集体を空間的に分離させることを目的とします。 使用する試料と計測機器の種類によって様々な試料提示方法があります。 動的画像処理機器は、測定中に試料が通過するフローセルを使用します。 静的画像処理法は、顕微鏡のスライドやガラス板、フィルタ膜のような平らな表面を使用します。 自動分散法はオペレーター操作による変動を避けるために望ましい手法です。

|

各粒子の画像は、デジタルCCDカメラを使用して、試料に適切な顕微光学系を使用して取得します。 動的画像処理システムでは通常、試料を後方から照射しますが、静的画像処理システムは落射(反射)、透過、暗視野のように試料観察についてさらに高い柔軟性を有しています。 結晶性物質などの複屈折材料には偏光光学系を使用することもできます。 最も高度な動的画像処理システムでは、流体力学的なシース液の流動の仕組みを利用して、非常に微細な粒子に対しても一貫した焦点を得ることができます。

|

一般的な計測機器は、各粒子の一連の形態学的な特性を測定し、記録します。 最も高度な計測機器では、ソフトウェアのグラフ作成オプションとデータ分類オプションにより、測定データから対象データを直感的な視覚的インターフェイスを通して非常に簡単に抽出することができます。 各粒子に対して個別に格納されているグレースケール画像では、定量的な結果の定性的に検証することができます。

|

電気泳動光散乱法(ELS)は、分散媒中の粒子または溶液中の分子の電気泳動移動度を測定する際に使用される手法です。 この移動度はしばしばゼータ電位に変換され、異なる実験状況下での材料の比較を可能にします。

基本的な物理的原理は電気泳動のものと同じです。 分散液は2つの電極を含むセルの中に導入されます。 電極に電界がかけられ、帯電した粒子または分子がある場合、反対の極に帯電した電極の方に移動します。 この移動の速度は電気泳動移動度と呼ばれ、これらの粒子のゼータ電位と関係します。

この速度はレーザードップラー法で測定され、この測定の実行には以下の2種類があります。1つは周波数偏移を把握するためのもので、完全なゼータ電位の分布を得ることができます。もう1つは位相解析光散乱(PALS)であり、位相偏移を測定することができます。 PALSの方が感度が高い手法ですが、平均ゼータ電位値しか得られません。

最新の計測機器にはDLSとELSを組み合わせて1台の機器にしているものが多く、粒径とゼータ電位の両方を測定する機能を備えています。

粒子ベースの材料の物理的特性は、製品および材料のバルク特性またはマクロ的特性にも影響を及ぼします。

例えば、成形された製品のレオロジー特性(流動 / 変形)は、粒径、粒子形状、懸濁安定性のような成分の特性に直接関係することがあります。 したがって、製品のレオロジーを測定することで、その製品のコロイド状態および異なる成分間の相互作用の指標が得られます。 レオロジーに基づいた測定を行うことで、以下のような挙動の予測に役立ちます。

したがって、粒子ベースの成形体を扱う際は、配合された材料の挙動をより良く理解するために、レオロジーなどのマクロ的特性を検討することが重要です。 レオロジー理論と応用の詳細に関しては、多数の入門的な資料がマルバーンのウェブサイトでご覧いただけます。

App Note:Basic principles of particle size analysis

ウェブセミナー:An introduction to particle size

記事:Particle shape an important parameter in pharmaceutical manufacturing

ウェブセミナー:Imaging Masterclass 1 Basic principles of particle characterization by automated image analysis

Zeta Potential:An Introduction in 30 Minutes

P Gy ‘Sampling of Particulate Material, Theory and Practice’ 2nd Edition Elsevier, Amsterdam (1982)

ウェブセミナー:Sampling for particle size analysis

Laser diffraction masterclass

ISO 13320:2009 Particle size analysis -- Laser diffraction methods

Dynamic Light Scattering : An Introduction in 30 Minutes

ウェブセミナー:Imaging Masterclass 1 Basic principles of particle characterization by automated image analysis

ISO 13322-1:2004 Particle size analysis -- Image analysis methods -- Part 1: Static image analysis methods

ISO 13322-2:2006 Particle size analysis -- Image analysis methods -- Part 2: Dynamic image analysis methods

Electrophoretic light scattering overview

Understanding the links between rheology and particle parameters