品質およびプロセス管理のために多くの元素分析技術が利用可能です。ICP、AAS、ICP-MS、ICP-OES、蛍光X線分析装置(XRF)は、多くの産業で使用されている伝統的な技術です。これらの技術にはそれぞれ多くの長所と短所があり、アナリストはどの技術が最適であるかを柔軟に選択することができます。定量に必要な制限値が1 ppm (µg/g)を超える場合や非破壊分析が必要な場合、XRFは、特に固体、粉末、スラリー、フィルタ、油を分析する際に考慮すべき非常に魅力的な技術です。

ICPやAASとは異なり、XRF分光法は試料の溶解や消化を必要としないため、本質的に非破壊分析が可能です。不完全な溶解や大量の希釈による不正確さの可能性を回避することにより、XRFによる完全な分析は結果の精度と信頼の確保に役立ちます。

XRFの多くの利点のうち、次の5つについて説明します。

1.化学廃棄物のない単純で迅速かつ安全なサンプル調製

2.非破壊分析技術

3.低所有コスト

4.生産現場(アットライン)での分析

5.毎日の再キャリブレーションが不要

XRFによる測定は固体物質(または液体)で直接実施され、サンプル調製はほとんど必要ありません。XRF分析装置は、希釈や消化を必要とせずにあらゆる種類のサンプルに対応できるため、化学廃棄物の廃棄が不要です。湿式化学法で液体をある容器から別の容器に移動させると、汚染や物質の損失が生じる可能性があります。

比較的大量のサンプル(100 mg~10 g)を測定することで、より代表的なサンプルの特性評価が得られます。また、サンプルの不均質性による誤差は、サンプル量を多くすることで容易に最小化できます。XRFは相互汚染のリスクなしにグラム量を測定できるため、XRF結果の誤差ははるかに小さくなります。

ベンチトップXRF分光計では、X線管球を用いてサンプルを励起し、サンプルからの特性X線を検出し、ソフトウェアで自動的に処理します。この低出力X線管球では大量のX線光子や熱が発生しないため、サンプルを損傷したり結晶構造を変化させたりすることはありません。分光計に収まる不規則な形状のサンプルは、破砕や粉砕などの破壊的なサンプル調製を必要とせずに分析できます。

XRFで分析された同じサンプルは、必要に応じて、あとで他の技術を使用して分析し、さらに調査を進めることができます。

続きを読むには、ログインするか、無料アカウントに登録してください。

品質およびプロセス管理のために多くの元素分析技術が利用可能です。ICP、AAS、ICP-MS、ICP-OES、蛍光X線分析装置(XRF)は、多くの産業で使用されている伝統的な技術です。これらの技術にはそれぞれ多くの長所と短所があり、アナリストはどの技術が最適であるかを柔軟に選択することができます。定量に必要な制限値が1 ppm (µg/g)を超える場合や非破壊分析が必要な場合、XRFは、特に固体、粉末、スラリー、フィルタ、油を分析する際に考慮すべき非常に魅力的な技術です。

ICPやAASとは異なり、XRF分光法は試料の溶解や消化を必要としないため、本質的に非破壊分析が可能です。不完全な溶解や大量の希釈による不正確さの可能性を回避することにより、XRFによる完全な分析は結果の精度と信頼の確保に役立ちます。

XRFの多くの利点のうち、次の5つについて説明します。

1.化学廃棄物のない単純で迅速かつ安全なサンプル調製

2.非破壊分析技術

3.低所有コスト

4.生産現場(アットライン)での分析

5.毎日の再キャリブレーションが不要

XRFによる測定は固体物質(または液体)で直接実施され、サンプル調製はほとんど必要ありません。XRF分析装置は、希釈や消化を必要とせずにあらゆる種類のサンプルに対応できるため、化学廃棄物の廃棄が不要です。湿式化学法で液体をある容器から別の容器に移動させると、汚染や物質の損失が生じる可能性があります。

比較的大量のサンプル(100 mg~10 g)を測定することで、より代表的なサンプルの特性評価が得られます。また、サンプルの不均質性による誤差は、サンプル量を多くすることで容易に最小化できます。XRFは相互汚染のリスクなしにグラム量を測定できるため、XRF結果の誤差ははるかに小さくなります。

ベンチトップXRF分光計では、X線管球を用いてサンプルを励起し、サンプルからの特性X線を検出し、ソフトウェアで自動的に処理します。この低出力X線管球では大量のX線光子や熱が発生しないため、サンプルを損傷したり結晶構造を変化させたりすることはありません。分光計に収まる不規則な形状のサンプルは、破砕や粉砕などの破壊的なサンプル調製を必要とせずに分析できます。

XRFで分析された同じサンプルは、必要に応じて、あとで他の技術を使用して分析し、さらに調査を進めることができます。

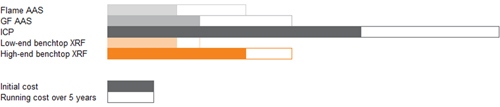

装置とインフラストラクチャの初期費用、ガス、酸、電気、廃棄物処理のランニングコストを考慮すると、XRFベンチトップ分光計はICPやAASよりもはるかに高スト効率が優れています。XRF では、高価な酸、ガス、ヒュームフードを使用する必要がありません。電気の商用電源さえあれば使用できますが、サンプル中の軽元素の感度を高めるためにヘリウムを使用する場合があります。また、XRF分光計の個々のコンポーネントは、摩擦や熱にさらされることはないため、何年間も使用できます。

たとえば、油の分析では、安価な使い捨て液体カップを使用するだけです。金属などの固体試料は、サンプル調製なしで「そのまま」測定できます。コスト効率が悪い場合!

XRFベンチトップ分光計を操作するためにガス、液体、酸、ヒュームフードは必要ないため、装置は、生産設備の生産ラインのすぐそばに設置し、アットラインでプロセス管理を行うことができます。装置の設置は簡単で、ソフトウェアに関する簡単で基本的なトレーニングを受け、ユーザーは自信を持って装置を操作できます。

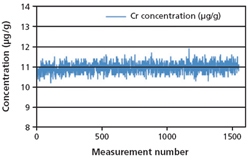

最新の高度な励起および検出技術により、現在の世代のXRFベンチトップ分光計は非常に安定しています。ICPやAASと比較して、XRFの操作に動作にガスや液体は必要ありません。そのため、ガスの純度や安定性によるキャリブレーションの変化はXRFにとって問題ではなく、XRF装置の毎日の再キャリブレーションは不要です。

XRF分光計では、長年にわたる装置の緩やかなドリフトはソフトウェアで簡単に補正され、分光計が動作するたびに完全な再キャリブレーションを行う必要はありません。