Materiales activos de cátodos (CAM)

Optimice sus materiales de cátodos con análisis inteligente

Missed Future Days Battery Edition 2025? View the recordings and hear from our experts. Watch now

Watch nowOptimice sus materiales de cátodos con análisis inteligente

Los materiales activos de cátodos (CAM) son componentes esenciales de las baterías de iones de litio (LIB, “Lithium-ion batteries”), que cumplen una función clave en la determinación de la densidad de energía, la vida útil y la seguridad. Estos materiales se utilizan en el electrodo positivo de las baterías y son cruciales para aplicaciones como vehículos eléctricos, electrónicos y almacenamiento de energía.

El rendimiento de los CAM se ve afectado por factores como el voltaje, la capacidad, la vida útil del ciclo, la estabilidad o seguridad térmicas y el costo. La investigación y el desarrollo en los CAM se centran en mejorar estas propiedades a través de métodos como dopaje de elementos, desarrollo de estructuras de cristal novedosas y exploración de materiales alternativos como cátodos de estado sólido. El objetivo es mejorar el rendimiento de la batería, reducir los costos y mejorar la seguridad, que son fundamentales para avanzar en el futuro de la tecnología de almacenamiento de energía.

La composición química, la calidad cristalina, el tamaño de partícula y su forma son los parámetros clave que influyen en la calidad y la eficiencia del proceso de los materiales de precursores catódicos.

El método más común para sintetizar materiales de cátodos es la coprecipitación del precursor metálico (generalmente óxidos, carbonatos o hidróxidos de metal) seguida de una síntesis sólida, en la que el precursor metálico se mezcla y muele junto con el precursor de Li y, luego, se calcina a altas temperaturas (generalmente entre 800 y 1000 °C) en un ambiente controlado para formar la fase cristalina deseada. Luego, el material calcinado se muele hasta alcanzar el tamaño de partícula deseado. El proceso se muestra esquemáticamente en la figura de la derecha.

Los materiales de cátodo de interés, como el níquel-cobalto-aluminio (NCA) y el níquel-manganeso-cobalto (NMC), se producen mediante la coprecipitación de materiales precursores de hidróxido de metal de transición, seguida de la calcinación (litiación y oxidación) con un compuesto de litio.

Nuestros conocimientos morfológicos, estructurales y elementales pueden ayudar en lo siguiente:

Para monitorear y controlar los parámetros de síntesis en tiempo real y para optimizar la calidad de los CAM sintetizados, ofrecemos un rango de soluciones analíticas para el tamaño y la forma de las partículas, la composición elemental y la calidad cristalina y los defectos. Además, nuestras soluciones también pueden ayudarlo a garantizar que sus materiales precursores también cuente con las propiedades requeridas.

La calidad y el rendimiento de los materiales de cátodos pueden optimizarse midiendo y controlando los siguientes parámetros:

Tanto si produce sus propios materiales activos como si los compra a sus proveedores, el tamaño y la forma de las partículas son los parámetros que definen no solo el rendimiento de las baterías, sino también un proceso de elaboración ininterrumpido de alto rendimiento.

El tamaño y la forma de las partículas rigen el rendimiento de producción de los materiales precursores, la reología de la pulpa del electrodo, la densidad/porosidad del empaque del recubrimiento del electrodo y, en última instancia, el rendimiento de la batería.

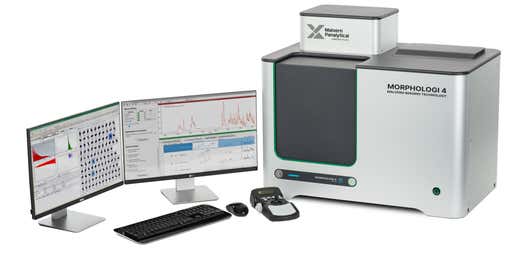

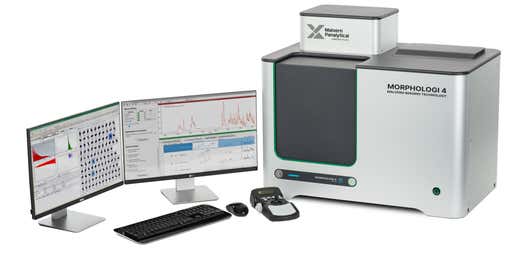

La mejor manera de medirlos es con una combinación de difracción láser e imágenes ópticas automatizadas.

La forma más inteligente de medir el tamaño de las partículas

Obtenga los datos que necesita, con resultados confiables

La gama Mastersizer de analizadores de tamaño de partículas por difracción láser establece el estándar para la obtención de distribuciones de tamaño de partículas rápidas y precisas. Con un amplio rango de tamaño y la mejor exactitud en su clase, Mastersizer 3000+ es la herramienta que necesita para medir el tamaño de las partículas de CAM. Y cuando obtiene resultados inesperados en su muestra, tiene las herramientas de orientación de datos para una investigación más profunda.

Si sumamos la flexibilidad, la facilidad de uso y el accesorio Hydro Insight para obtener imágenes dinámicas, el Mastersizer es realmente la mejor opción para la clasificación de partículas y mucho más.

La calidad de la fase cristalina es otro parámetro esencial que afecta el rendimiento de los materiales de las baterías, como la energía específica y la velocidad o capacidad de descarga.

Para los materiales activos de cátodos, los parámetros importantes son la mezcla de cationes y el tamaño de los cristalitos. El tamaño del cristalito también puede dar una idea sobre el tamaño de la partícula de los materiales activos nanocristalinos, como el ánodo a base de silicio.

Si trabaja en materiales de cátodo de cristal único, entonces la medición de su tamaño se vuelve aún más importante.

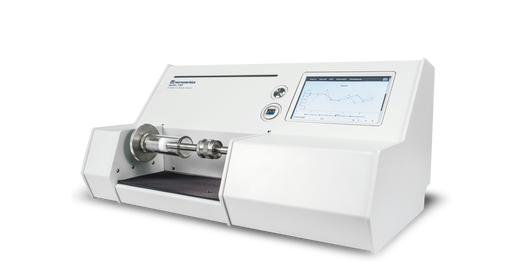

El futuro es compacto

El futuro es compacto

Aeris XRD puede analizar los materiales del ánodo y del cátodo en solo unos minutos, para proporcionar parámetros de calidad como el tamaño del cristalito, la mezcla de cationes, el grado de grafitización y el índice de orientación.

Se trata de un sistema compacto de XRD de instalación inmediata, construido con robustez y seguridad industrial. Además, puede integrarse fácilmente al proceso con automatización por cinta o robot.

Tener una composición elemental correcta es igualmente importante en los materiales activos del cátodo y sus precursores. Además, es importante considerar la concentración de dopante e impurezas tanto en el material del cátodo como en el material del ánodo.

El plasma acoplado inductivamente (ICP, del inglés “Inductively Coupled Plasma”) es una forma común de medir la composición elemental; sin embargo, es costosa, requiere mucho tiempo e involucra sustancias químicas peligrosas. La fluorescencia de rayos X (XRF) puede analizar la mayoría de estos materiales con relativa facilidad.

Brillo compacto, análisis potente y posibilidades infinitas

Brillo compacto, análisis potente y posibilidades infinitas

Revontium es un analizador compacto de fluorescencia de rayos X (XRF, del inglés "X-ray fluorescence") que ofrece un análisis elemental de alta calidad en un formato compacto y portátil. Une el rendimiento de la XRF del sistema de piso y la versatilidad de los instrumentos de sobremesa.

La XRF compacta ocupa menos espacio físico y medioambiental. Su costo de propiedad puede ser más de un 25 % inferior debido a la menor necesidad de consumibles, preparación exhaustiva de muestras y mantenimiento.

📚 Lea el blog: Cómo la calibración XRF ayuda a mejorar la producción de baterías NMC