En todo el mundo, las baterías son el núcleo de innovaciones revolucionarias, ya sea en dispositivos móviles inteligentes, vehículos eléctricos no contaminantes, soluciones de gestión de energía inteligente o sistemas de almacenamiento de energía masiva para complementar la energía solar y eólica. Por lo tanto, es fundamental que tengan el mejor rendimiento posible y que los investigadores y desarrolladores de baterías puedan continuar desarrollando soluciones para mejorar aún más este rendimiento.

Ya sea si está relacionado con la investigación de baterías o con el desarrollo de estas, nuestras soluciones analíticas pueden ayudarlo a lograr un alto rendimiento de forma más rápida y sencilla. Desde baterías de iones de litio a baterías de tecnologías emergentes como iones de sodio, litio-sulfuro, cinc-aire o modificaciones basadas en grafeno, estas soluciones lo ayudarán a optimizar sus materiales para lograr fabricar baterías de la más alta calidad. Nuestras soluciones también se pueden utilizar para supercondensadores de grafeno, que pueden complementar las baterías en aplicaciones que necesitan una alta potencia durante un período breve.

Con la optimización de factores como el material de los electrodos y la pulpa con nuestras soluciones, puede lograr el máximo rendimiento de la batería y ayudar a habilitar las innovaciones que están creando un mundo más sostenible y conectado.

Reciclaje de baterías de iones de litio

¿Cómo puedo garantizar la calidad de mis materiales de los electrodos?

La calidad del material del electrodo depende de varios factores, para todos los cuales nuestras soluciones pueden ayudar con lo siguiente:

Tamaño de partículas

: el tamaño de las partículas del material del electrodo desempeña una función importante en el rendimiento de la batería. La variación del tamaño de las partículas se debe medir y optimizar con regularidad para mantener un rendimiento constante de la batería, idealmente, durante el proceso de producción.

En función de la difracción láser, nuestro

Mastersizer

ofrece la forma más sencilla y precisa de medir el tamaño de partículas de material de cátodo y ánodo. Además, en entornos de procesos industriales, se puede sustituir por nuestro

analizador de tamaño de partículas en línea Insitec

para obtener datos en tiempo real del control de proceso.

Forma de las partículas

: la forma de las partículas en los materiales de los electrodos de las baterías es determinante para desbloquear el potencial de cualquier material específico y fabricar una batería con el mejor rendimiento. Específicamente, la forma de las partículas afecta a la reología de la pulpa, así como a la densidad del relleno, la porosidad y la uniformidad de los revestimientos de los electrodos.

En consecuencia, para obtener los niveles más altos de rendimiento de la batería, los fabricantes deben ser capaces de analizar y optimizar la morfología de las partículas. Nuestra herramienta de imágenes ópticas

Morphologi 4

puede analizar el tamaño y la forma de los grupos de partículas estadísticamente relevantes en tan solo unos minutos, con el fin de ofrecerle toda la información importante que necesita para optimizar la pulpa de la batería.

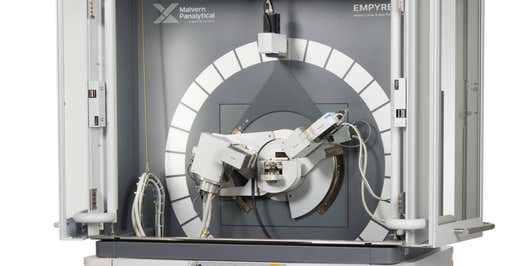

Fase cristalina : la fase cristalina corresponde a la estructura de los materiales a escala atómica, es decir, la escala a la que se produce u obstaculiza el transporte iónico o electrónico. La composición de la fase cristalina afecta a la calidad general del material del electrodo y a su idoneidad para la fabricación de celdas de baterías. Además, cuando se trata de análisis de fase cristalina, la difracción de rayos X (XRD, por sus siglas en inglés) es la técnica de preferencia.

Nuestro difractómetro de rayos X compacto Aeris, un instrumento fácil de utilizar con una calidad de datos excepcional, se puede emplear para analizar con precisión los siguientes aspectos:

- Composición de la fase cristalina y presencia de cualquier reactante residual (para optimizar el proceso de calcinación)

- Tamaño de los cristalitos (relacionado con el tamaño de las partículas primarias)

- El grado de grafitización en el grafito del ánodo sintético

Composición química e impurezas: la detección sistemática de impurezas y cambios en la composición elemental de materiales de cátodo y ánodo es esencial para garantizar la calidad de la batería. La fluorescencia de rayos X (XRF, por sus siglas en inglés) es una alternativa a la espectroscopía de plasma acoplado inductivamente (ICP, por sus siglas en inglés) que puede analizar estos cambios e impurezas en la composición química desde solo unas pocas ppm hasta un 100 %.

De hecho, para los elementos principales con niveles de porcentaje bajos, la XRF proporciona una forma más sencilla y precisa de medir la composición elemental que la ICP, ya que no requiere dilución de muestras ni digestión ácida. Muchas de las principales empresas fabricantes de baterías utilizan nuestros espectrómetros de XRF de banco de trabajo E4 o WDXRF Zetium para analizar materiales de cátodo y precursor.

Solutions for electrode quality control

Rango de equipos Mastersizer

Rango de equipos Insitec

Micromeritics AccuPyc

Micromeritics TriStar II Plus

¿Cómo puedo optimizar la pulpa del electrodo y garantizar su estabilidad?

La pulpa de la batería tiene muchos componentes (material del electrodo, carbono o grafeno, aglutinante de polímero y disolvente) y su estructura interconectada desempeña una función importante en la calidad de los revestimientos del electrodo. Aunque el tamaño y la forma de las partículas influyen en la densidad y la porosidad del relleno de los revestimientos, otro factor importante que se debe considerar es el potencial zeta. El potencial zeta de las partículas de los electrodos en la pulpa determina si las partículas son propensas a la agregación.

Las partículas con un alto potencial zeta se repelerán para formar una dispersión estable, mientras que un bajo potencial zeta provocará la agregación de partículas. Esto, a su vez, causa una falta de uniformidad en el revestimiento del electrodo, lo que reduce el rendimiento de la batería. El potencial zeta también afecta a la mojabilidad de la superficie metálica. Nuestro Zetasizer puede ayudarlo a optimizar el potencial zeta a fin de mejorar la calidad de los revestimientos de los electrodos, con una precisión, repetibilidad y consistencia excelentes.

¿Cómo puedo mejorar el rendimiento de la batería con grafeno?

En la industria de las baterías, el grafeno es conocido por mejorar el rendimiento de los materiales de cátodo y ánodo mediante una red de conducción electrónica. Cuando se modifica el material del cátodo con grafeno, el potencial zeta puede afectar significativamente la interacción del grafeno y las partículas de cátodo de litio.

Para ayudarlo a supervisar esto, con el fin de que su mejora con grafeno sea lo más eficaz posible, nuestro Zetasizer puede analizar el potencial zeta de las partículas tanto del grafeno como del cátodo. También puede ayudarlo a ajustar los valores de pH para una interacción óptima, de modo que el uso del grafeno pueda agregar el máximo valor al rendimiento de la batería.

Featured content

Graphitization degree and orientation index in graphite anode materials

Battery manufacturing: Reliable, adaptable particle sizing using the Mastersizer 3000+

¿Trabaja con supercondensadores y ultracondensadores?

Los supercondensadores basados en grafeno o en carbono activado complementan a las baterías en aplicaciones que necesitan una alta potencia durante un período breve. El material de los supercondensadores es muy similar al de las baterías. De hecho, el tamaño de las partículas, la morfología, las fases y las intercapas, la reología y los cambios de fase relacionados con los ciclos de carga y descarga desempeñan una función igualmente importante tanto para los supercondensadores como para las baterías. Afortunadamente, nuestras soluciones innovadoras también se pueden utilizar para analizar y mejorar el rendimiento de los supercondensadores.

Nuestras soluciones

Rango de equipos Mastersizer

Epsilon 4

Rango de equipos Zetasizer

Micromeritics TriStar II Plus