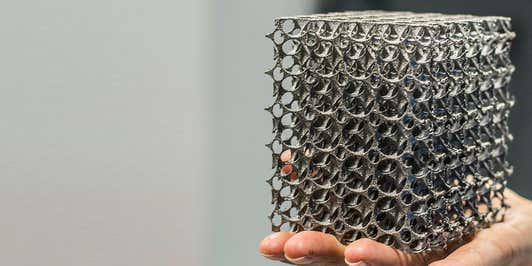

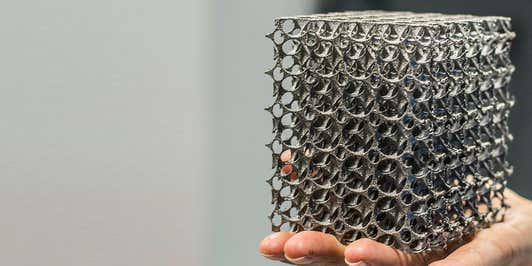

Os pós metálicos ou os metais em pó são utilizados numa ampla variedade de aplicações, como revestimentos, pigmentos, itens pirotécnicos e baterias. As maiores aplicações, e de crescimento mais rápido, para pós metálicos são os segmentos de metalurgia do pó e de fabricação de aditivos, que estão próximos das tecnologias de fabricação em forma líquida para a produção de peças perto do seu tamanho final e da sua forma com um acabamento mínimo.

Os processos tradicionais de metalurgia do pó, como prensar e sinterizar, têm sido utilizados para produzir componentes metálicos desde os anos 1920, enquanto processos como a prensagem isostática a quente (HIP) e a moldagem por injeção de metal (MIM) têm sido empregados desde os anos 1960 e 70, respectivamente. A fabricação de aditivos é uma tecnologia relativamente nova que permite a fusão local de pós metálicos utilizando laser, feixe de elétrons ou pós adesivos pós-sinterização.

As principais vias para a fabricação de pós metálicos são:

- Cominuição de metal sólido

- Precipitação de um sal da solução

- Decomposição térmica de carbonil metálico (processo carbonil)

- Redução do estado sólido do óxido de metal

- Eletrodeposição

- Atomização de metal fundido

A escolha da rota de fabricação de pó depende do metal ou da liga que está sendo produzido, da aplicação do uso final e das propriedades específicas do pó necessárias para esse processo. Por exemplo, pós metálicos atomizados a gás são utilizados em muitas aplicações de metalurgia de pó, mas algumas frações de tamanho são frequentemente necessárias para fornecer as propriedades necessárias.

Por que a caracterização do material é importante?

A produção consistente de componentes metálicos ou de produtos com as propriedades corretas requer materiais de entrada com características conhecidas e fiáveis. Para pós metálicos, podem incluir características químicas, morfológicas e microestruturais que devem ser medidas utilizando a técnica analítica adequada.

Que características dos pós metálicos são importantes?

A forma e o tamanho das partículas são propriedades fundamentais para a maioria dos processos de pó metálico, uma vez que têm impacto no fluxo de pó, na embalagem de pó, na porosidade, na reatividade e até na saúde e segurança. Essas propriedades precisam ser otimizadas para o processo final específico, seja por pulverização, espalhamento, prensagem ou sinterização. A química também é fundamental, especialmente para a metalurgia do pó e a fabricação de aditivos, em que o pó deve estar em conformidade com a composição da liga do material especificado e o grau precisa ser cuidadosamente selecionado para controlar os elementos intersticiais presentes.

A estrutura cristalográfica também é importante, pois pode afetar as propriedades mecânicas e químicas dos pós metálicos e dos componentes fabricados. É frequentemente necessário projetar pós para que tenham uma determinada composição da fase e tamanho e textura do grão para a aplicação de interesse.

As propriedades reológicas também se tornam importantes para processos como moldagem por injeção de metal, nos quais o material de alimentação é uma dispersão de pó metálico em uma matriz de polímero/cera, ou tintas de impressão contendo pigmentos metálicos dispersos. Essas propriedades são influenciadas pelas características das partículas, incluindo o a forma, a concentração e o tamanho das partículas.

Que soluções de análise de pós metálicos a Malvern Panalytical oferece?

As nossas soluções-chave para a caracterização de partículas são o Mastersizer e o Morphologi 4, que são instrumentos de bancada altamente automatizados. O Mastersizer 3000 utiliza difração laser para medir a distribuição do tamanho das partículas, e essa técnica também pode ser utilizada on-line utilizando o Insitec. O Morphologi 4 é um sistema automatizado de formação de imagens que usa uma câmera digital para capturar imagens 2D de alta qualidade de partículas dispersas e fornece informações específicas sobre tamanho e forma de partículas. Para nanopartículas metálicas e dispersões, a nossa linha Zetasizer pode ser uma solução mais adequada. Ela utiliza dispersão de luz dinâmica e dispersão de luz eletroforética para medir o tamanho das partículas e o potencial Zeta, respectivamente.

Para análise elementar, empregamos a fluorescência de raios X (FRX), disponível nas variantes de chão (Zetium) e bancada (Epsilon), dependendo dos requisitos da aplicação. Também fornecemos várias soluções de preparação da amostra para XRF, ICP e AA pelo nosso portfólio Claisse. Para estudos estruturais e cristalográficos, a difração de raios X (DRX) é nossa principal solução, e também está disponível em sistemas de chão (Empyrean) e bancada (Aeris).

Conteúdo em destaque

Optimizing metal powders for additive manufacturing

Determining the particle size distribution of metal powders using wet and dry dispersion on the Mastersizer 3000

Characterizing the particle size and shape of metal powders for Additive Layer Manufacturing

Zetium - NiFeCo-FP - analysis of steels, high-temperature alloys and super alloys

Nossas soluções

Linha Mastersizer

Morphologi 4

Epsilon 4