锂离子电池等现代电池使我们的日常生活发生了革命性的变化,从智能移动设备到无污染的电动汽车和智能电源管理解决方案。 电池也有可能成为大容量能源储存的经济型替代品,并为电网应用补充可再生能源。 尽管取得了这些成功,电池技术在安全性和性能方面仍然存在差距。 另外,在电动汽车等应用中,降低大规模采用此技术的成本也同样重要。 这些核心问题不仅正在推动对新的电池材料的研究,而且正在推动生产效率的提高,帮助尽可能地降低生产成本。 大城市日益严重的污染问题迫在眉睫,在全球范围内引起了人们对电动汽车的喜爱,这成为发展更优的电池技术的主要动力,力争使电动汽车具有出色的行驶里程、更快的充电时间、更好的安全性,同时降低成本。 预计在未来 10 年,电池市场的复合年增长率将超过 10%,这将主要由运输业电气化推动。 同时,新的突破性技术有望实现商业化,从而提高充电电池的能效、功率密度和安全性。

锂离子电池中使用的电极对其电化学性能有着决定性的影响,通常使用由悬浮在粘结剂溶液中的活性电极颗粒和导电添加剂制成的多组分浆料涂覆在金属箔基板上制成。 电极颗粒的粒度和形状分布不仅会影响与稳定性和易用性相关的浆料流变性,还将决定产生的涂层的质量参数,如厚度均匀性、堆积密度和孔隙度。 反过来,这些因素会影响关键的电池性能参数,例如离子传输速率和电池充电时间。

本白皮书概述了各种参数的测量如何帮助优化用于为锂离子电池制造电极的浆料的特性。 一个重要的关注点是会对所制造电池的性能造成影响的电极材料。 它介绍了支持在研究阶段以及在生产过程中的质量控制阶段优化这些材料的分析技术。

本白皮书概述了各种参数的测量如何帮助优化锂离子电池电极材料的特性。 一个重要的关注点是会对所制造电池的性能造成影响的电极材料。 它介绍了支持在研究阶段以及在生产过程中的质量控制阶段优化这些材料的分析技术。

锂离子电池等现代电池使我们的日常生活发生了革命性的变化,从智能移动设备到无污染的电动汽车和智能电源管理解决方案。 电池也有可能成为大容量能源储存的经济型替代品,并为电网应用补充可再生能源。 尽管取得了这些成功,电池技术在安全性和性能方面仍然存在差距。 另外,在电动汽车等应用中,降低大规模采用此技术的成本也同样重要。 这些核心问题不仅正在推动对新的电池材料的研究,而且正在推动生产效率的提高,帮助尽可能地降低生产成本。 大城市日益严重的污染问题迫在眉睫,在全球范围内引起了人们对电动汽车的喜爱,这成为发展更优的电池技术的主要动力,力争使电动汽车具有出色的行驶里程、更快的充电时间、更好的安全性,同时降低成本。 预计在未来 10 年,电池市场的复合年增长率将超过 10%,这将主要由运输业电气化推动。 同时,新的突破性技术有望实现商业化,从而提高充电电池的能效、功率密度和安全性。

锂离子电池中使用的电极对其电化学性能有着决定性的影响,通常使用由悬浮在粘结剂溶液中的活性电极颗粒和导电添加剂制成的多组分浆料涂覆在金属箔基板上制成。 电极颗粒的粒度和形状分布不仅会影响与稳定性和易用性相关的浆料流变性,还将决定产生的涂层的质量参数,如厚度均匀性、堆积密度和孔隙度。 反过来,这些因素会影响关键的电池性能参数,例如离子传输速率和电池充电时间。

电池浆液是活性粒子在连续聚合溶液中的多组分悬浮液。 关键组分包括:

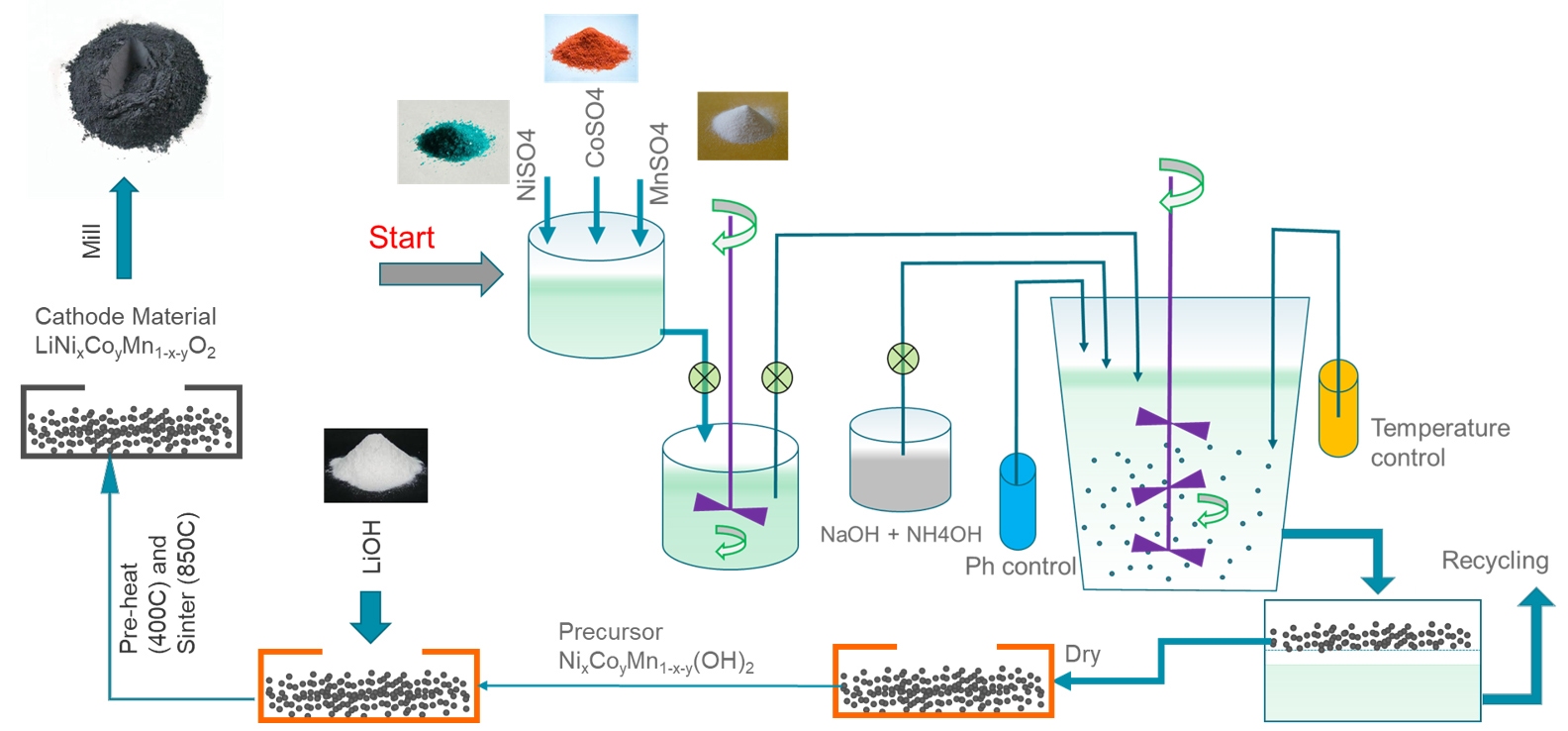

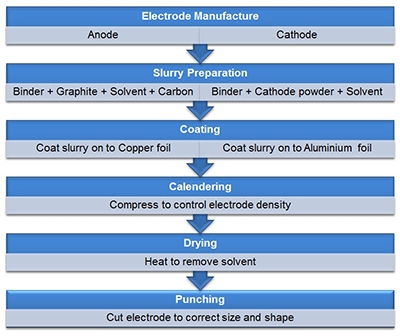

下图说明了电极制造过程。 浆液配方包括溶剂中的粘结剂溶解,然后是粉末成分(合成电极材料和碳黑)的分散,这些成分可能会也可能不会进行预混合。 然后使用涂布工艺(如刮刀涂布、狭缝式涂布或喷涂)将产生的浆料涂在金属箔上。 干燥和压延产生成品电极 - 压延是一种旨在控制孔隙率的辊压工艺。

图 2:电极制造是一个多步骤的过程,其性能受工艺流的总体流变性质和组分的物理性质(例如粒度和形状)的影响

因此,电极制造工艺的优化是一个复杂的挑战,首先依赖于浆料成分的可靠特征,包括分离和组合以及各种互补的分析技术。 这些分析工具显示的材料信息为优化浆料的性质奠定了基础,有助于实现理想的电化学性能和高电极制造效率的双重目标。 在本白皮书中,我们讨论了使用的各种技术:

• 用于测量颗粒粒度的激光衍射

• 用于定量分析颗粒形状的自动化成像

• 用于表征粘结剂的凝胶渗透色谱

• 用于确定电极材料晶体结构的 X 射线衍射法

• 用于分析化学成分和检测元素杂质的 X 射线荧光法

• 用于定量分析稳定性和表面相互作用的微电泳法。

在每种情况下,我们都会总结相应方法的工作原理,讨论选择操作参数所涉及的关键因素,并解释结果数据对提高电池性能的好处。

在电极制造过程中,颗粒粒度和粒度分布与优化以下方面具有高度相关性:

因此,需要优化颗粒粒度,以平衡许多以某种方式影响整体性能的相互抵触的方面。

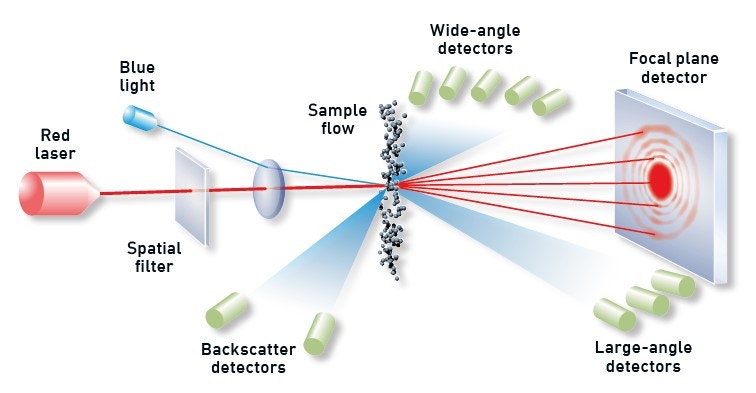

激光衍射法的测量范围为 0.01 到 3500 微米,是大多数电池制造应用(从前驱体到最终研磨电极材料)中的理想颗粒粒度测量技术。 激光衍射系统根据准直激光束穿过样品产生的光散射图案确定颗粒粒度,如图 3 所示。 较大粒子相对于入射光束以窄角度进行高强度散射,而较小粒子产生较弱的信号,但扩展到较宽的角度。 激光衍射分析仪运用适当的光散射理论(通常为米氏理论),根据所测量的散射光的角度依赖性计算样品的粒度分布。

图 3:图中显示了激光衍射测量的原理,该测量使用由正确定位的探测器拾取的分散粒子的衍射光。

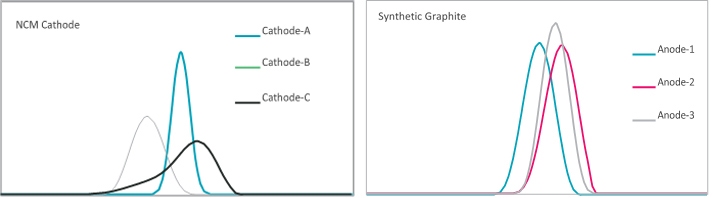

现代化的激光衍射系统具有高度自动化功能,可实现按钮操作,并且只需非常少的人工输入即可提供高通量分析。 从激光衍射实验中获得的典型粒度分布如图 4 所示。 除了基于实验室的激光衍射系统之外,还有在线过程系统,可实时监测颗粒粒度,实现自动化过程控制。 这些技术可用于监测前驱体浆料中的颗粒粒度变化,或用于控制研磨后的电极材料尺寸。

图 4 :用激光衍射系统测量不同条件下合成的正极和负极材料的典型粒度分布。

颗粒形状在电池电极材料中的作用通常会被忽略或低估。 但是,它们可能是充分释放指定电池材料的潜力以实现性能出色的电池的关键。 颗粒形状会在堆积密度、孔隙度和均匀性方面影响浆料流变以及电极涂层。 颗粒形状还会影响前体驱材料的生产效率。 为了实现高水平的电池性能,制造商还必须了解并优化颗粒形态。 一般而言,颗粒形状会影响以下方面:

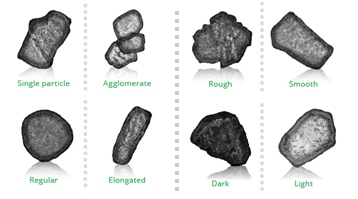

自动成像(适用于 ~ 0.5 微米至 1 毫米以上的颗粒)可为统计丰富的颗粒集合提供颗粒粒度和形状测量,颗粒集合可以是干粉分散体,也可以是液体介质中的分散体。 自动成像是一种高效的技术,用于生成电极颗粒形态的全面优化数据。 自动化成像系统只需几分钟即可在分散样品中捕获数万个颗粒的单独图像。 下图所示为自动化成像显示的典型的颗粒形态。

图 5:自动成像显示的颗粒形态差异

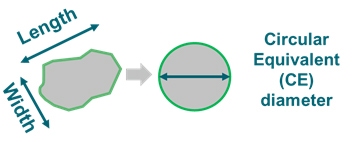

计算每个粒子的多个尺寸和形状参数,用于建立具有统计意义的基于数量的分布。 等效圆直径(图 6)定义为与颗粒具有相同面积的圆的直径,通常用于定义非圆形颗粒的粒度。

图 6:不规则颗粒的长度、宽度和 CE 直径。

常用的形状参数包括:

• 圆度 = 粒子周长/等面积圆的周长,或

高灵敏度 (HS) 圆度 = (周长/等面积圆的周长)2

圆度通常用于测量颗粒与完美球体的接近程度。 但是,在解释数据时应格外小心,因为任何偏差都可能是源于表面粗糙度或物理形状的变化,或同时源于两者。

物理形状的测量可用延长度表示,定义如下:

延长度 = 1 –(宽度/长度)

而表面粗糙度的测量可用凸度表示,定义如下:

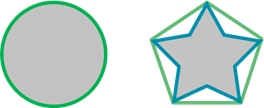

凸度 = 凸体周长/实际颗粒周长

简单地说,凸体周长是由一个假想的围绕颗粒图像轮廓拉伸的弹性带计算得出,如图 7 所示。 凸度值 1 表示平滑颗粒,更低的值表示更高的粗糙度。

图 7. 绿色闭环是相应形状的凸体周长。

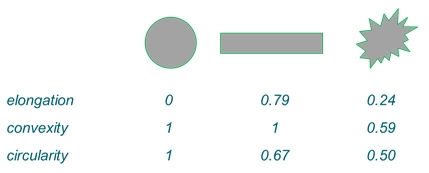

图 8 显示了三种不同颗粒类型的形状参数。

图 8:三种不同颗粒类型的延长度、凸度和圆度。

自动成像消除了与手动显微镜相关的主观性,同时显著缩短了测量时间,从而使系统性地研究颗粒形状对电池电极性能的影响变得更加容易。

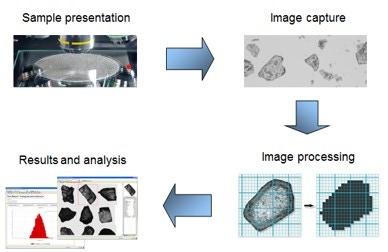

图 9:自动化成像测量的一般工作流程

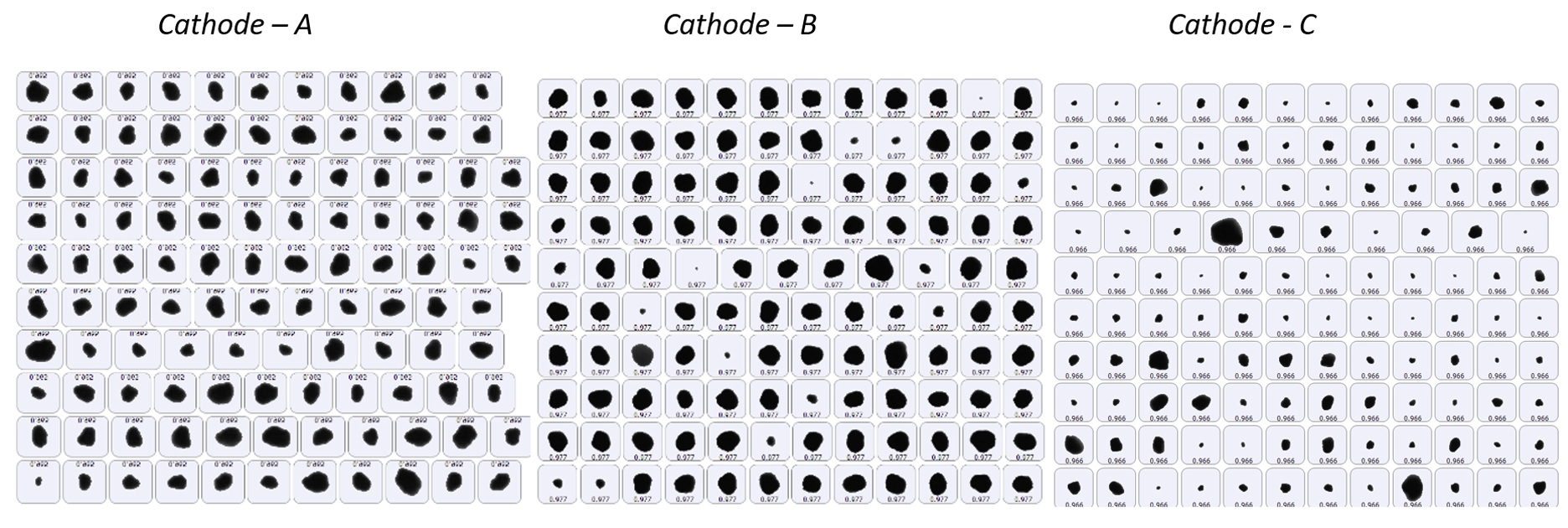

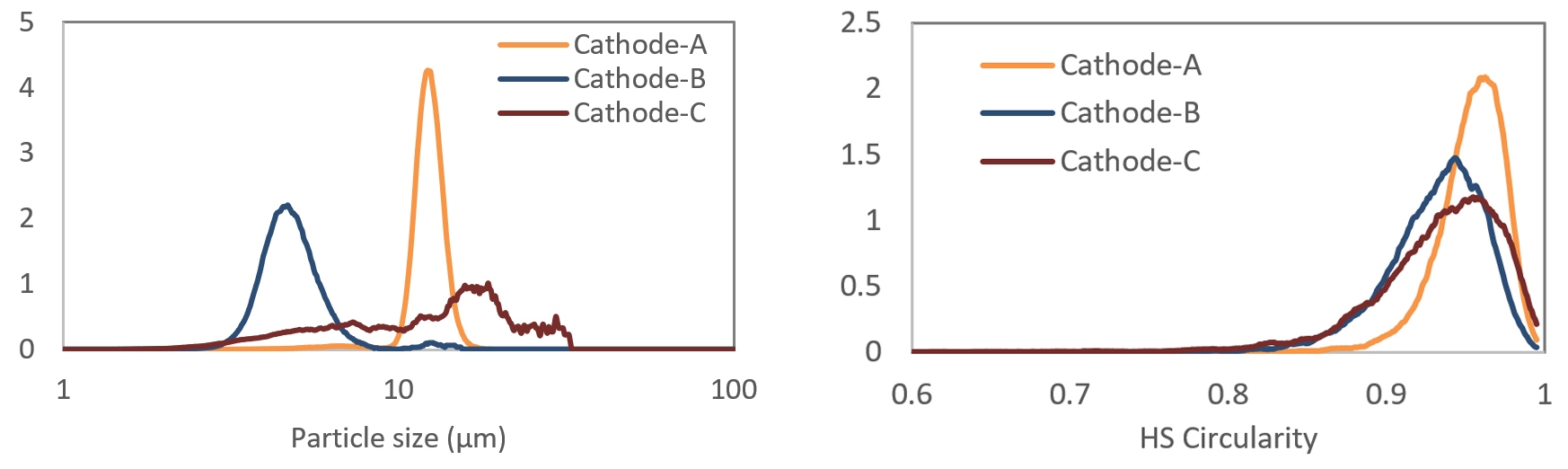

自动化成像技术的进步提供更快的测量、更高的灵敏度和更轻松的方法开发,支持该技术在广泛的工业应用中得到有效的使用。 与 SEM 相比,自动光学成像在分析 1-1000 微米范围内的颗粒时提供高得多的统计准确度。 图 10 - 11 显示了 3 种不同正极材料的颗粒图像以及衍生尺寸和形状(HS 圆度),这些正极材料也是通过激光衍射测量的(图 4)。 有关颗粒形状的其他信息可用于解释由这些正极材料制成的成品电极在电化学性能方面的差异。

图 10:在不同条件下合成的三种正极材料上通过自动成像捕获的颗粒图像示例。

图 11:使用自动成像对正极材料进行颗粒粒度(左)和形状(右)分析(图 10 中的图像)。 HS 圆度是对颗粒形状不规则性的测量 - 值 1 表示完美圆形,更小的值表示与圆度的偏差更大。 正极 B 和 C 为高度不规则,HS 圆度值偏差很大。 正极 C 还具有较大的粒度分布范围,其中有些颗粒过大。

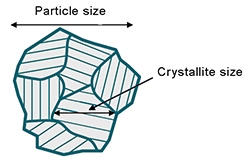

晶相定义了材料在原子级别上的结构 – 离子或电子输运发生或受阻的级别。 晶相具有一些重要特性,这些特性决定了整体电极材料质量及其对电池制造的适用性:

X 射线衍射法 (XRD) 是一种常规使用的技术,用于分析晶型性质,从而分析合成粉末材料的质量。 它可以测量晶型纯度、晶型组成和晶粒大小。 使用 XRD 进行晶相分析也可用于推导参数,如石墨化度或石墨负极的取向性。

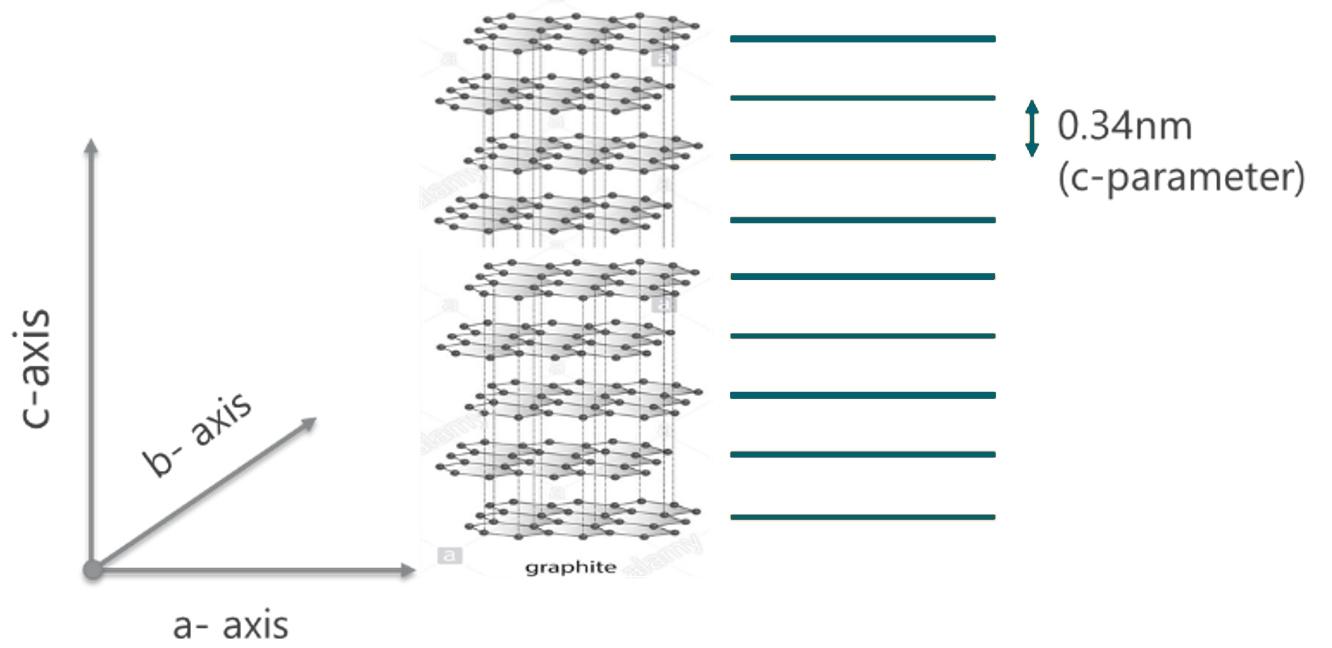

图 13:通过 XRD 研究的石墨晶型的表示和 c 方向层间距的推导

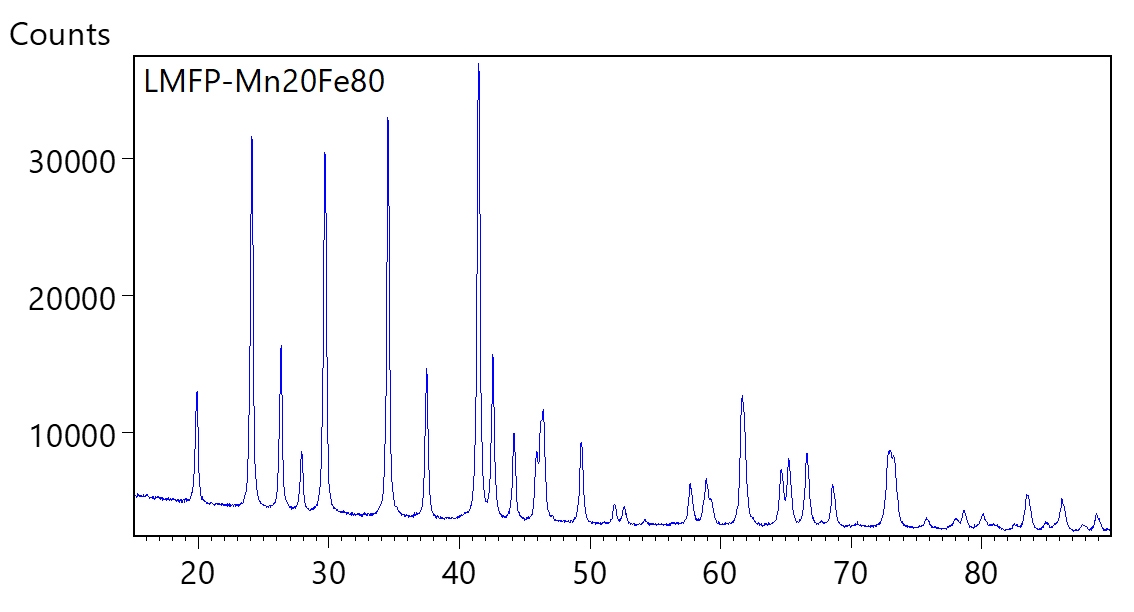

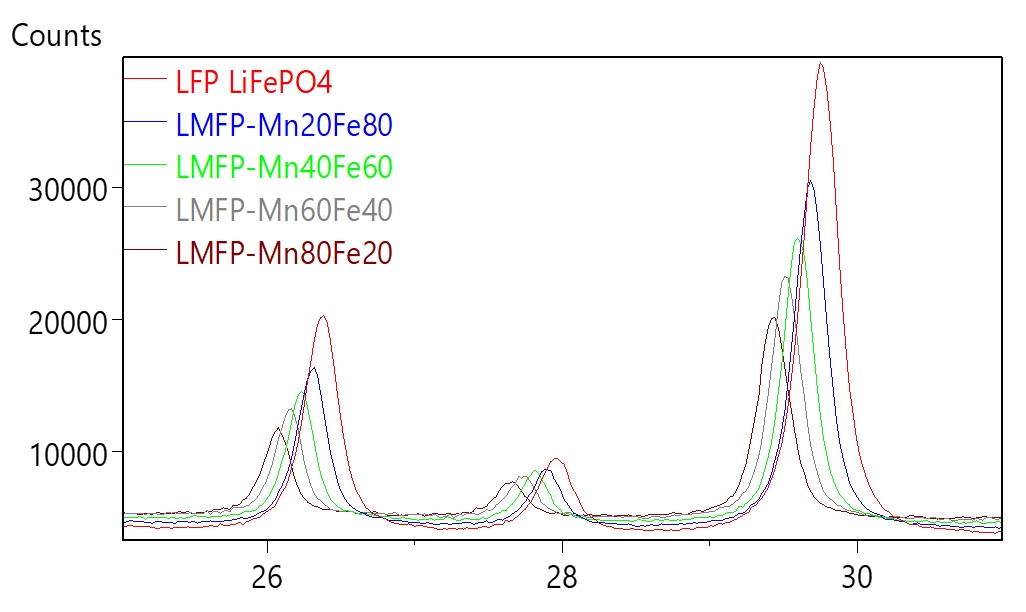

XRD 基于 X 射线散射和衍射原理研究原子级的晶体结构。 从 XRD 测量得出的一个参数是晶格参数(晶面之间的周期间隔),如图 13 所示。 纯晶型具有一组独特的 XRD 峰值,对应于代表该晶型的晶格参数的特有值。 LMFP 样品的典型 XRD 谱图如图 14 所示。 随着材料成分的变化,晶格参数也会发生变化 – 这会导致相应 XRD 谱图的峰位置发生变化。 随着锰成分的变化,LMFP 样品的峰值变化如图 15 所示。

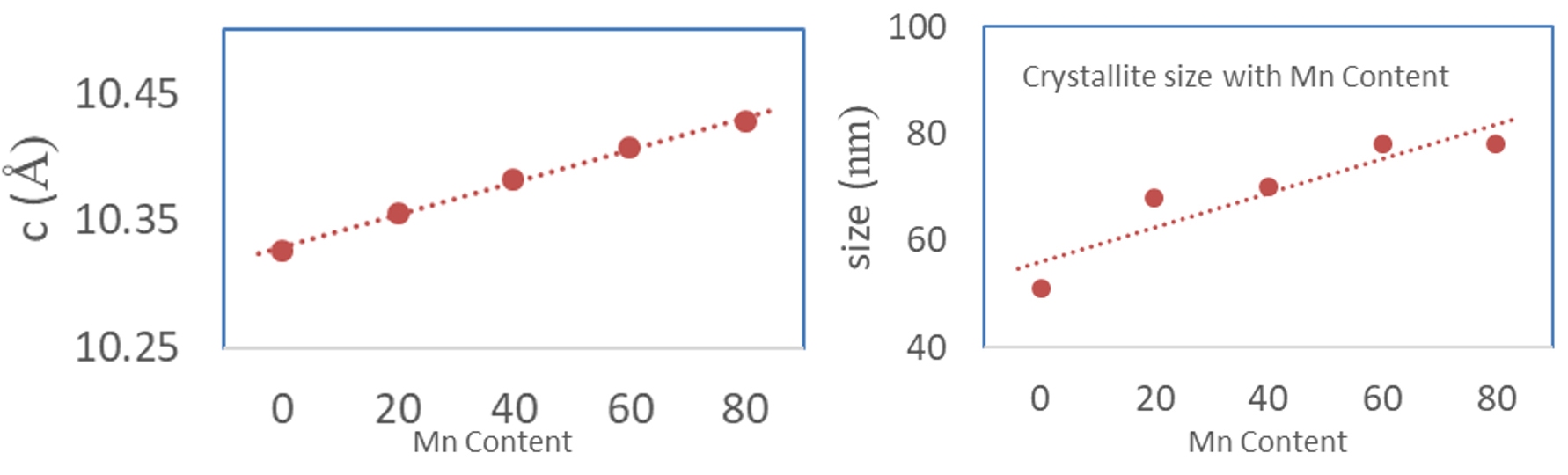

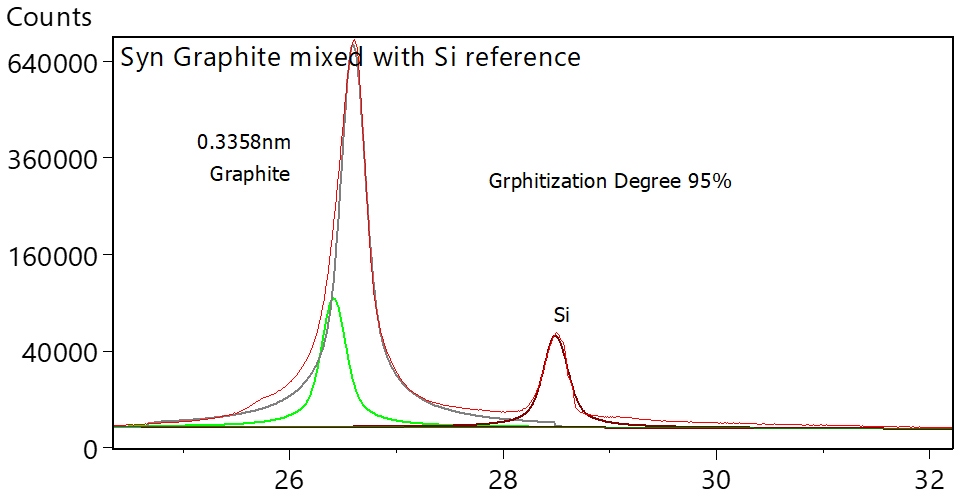

因此,材料成分可以从 XRD 峰位置的测量值变化推导出。 晶粒尺寸可以根据 XRD 峰值宽度进行估计 – 峰值宽度越大,晶粒尺寸越小。 图 16 显示了晶粒尺寸如何随 LMFP 样品中的锰成分而增加。 同样,可以根据样品峰位置相对于理想石墨峰位置的变化来测量石墨化度。 图 17 显示了一种合成石墨样品通过 XRD 测量获得的石墨化度。 通过比较样品的峰值相对强度与纯石墨的理论峰值相对强度,可以估算取向性。

图 14:磷酸锰铁锂正极材料的典型 XRD 谱图

图 15:XRD 峰位置的变化与正极成分相关

图 16:根据测量的 XRD 数据推导出锰含量(左)和晶粒尺寸(右)。

图 17:根据 XRD 数据推导出的合成负极中的石墨化度。 在样品中加入硅粉作为峰位置参考标准,以消除仪器校准误差。

确保合成材料具有正确的化学(元素)成分是保持产品质量一致性的第一步。 在正极制造中,需要在连续三个生产阶段测量化学成分:

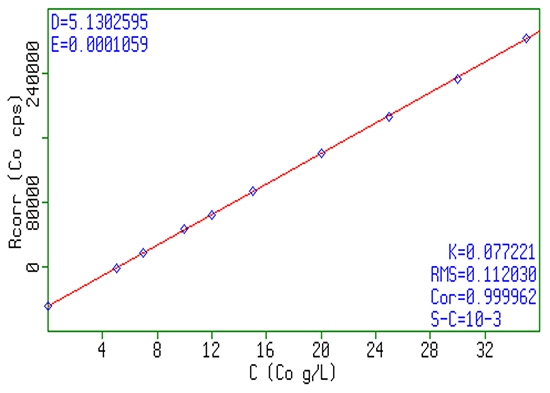

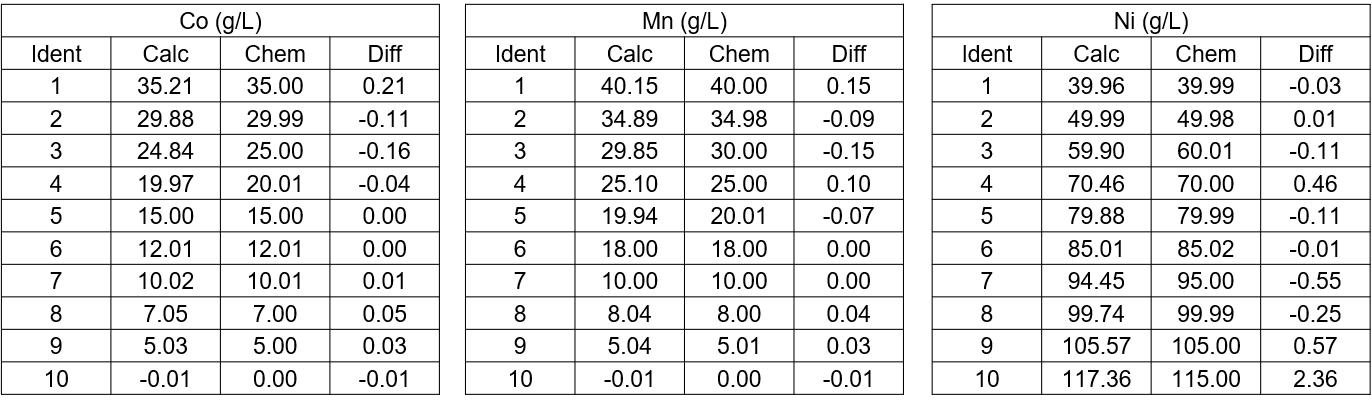

对于电池材料中化学成分和杂质的分析,X射线荧光光谱分析方法(XRF)是一种简单快捷可靠的分析方法,可以用于电池生产流程中粉体和液体溶液/悬浮液中的元素组成和杂质分析。相对于常用的电感耦合等离子体(ICP)方法,XRF方法不需要进行样品消解、稀释和每日校准(初始校准在数年内长期有效),其占地小、操作简单、无需使用高纯气体,是一种经济可靠的分析方法。图18为NMC前驱体溶液的典型校准曲线,表1罗列了对应的标准样品准确性对比数据。

图 18:XRF 线性响应信号与 NMC 硫酸盐前体驱浆液中的钴浓度相关的典型示例。

表 1:根据 XRF 测量值推导出的化学成分的典型准确度和线性度。 此处列出的浓度以克/升 (g/L) 为单位。

表 1:根据 XRF 测量值推导出的化学成分的典型准确度和线性度。 此处列出的浓度以克/升 (g/L) 为单位。

XRF 分析的基本原理很简单。 如果我们使用 X 射线光束曝光样品,就会使样品内产生二次 X 射线(荧光)。 这些 X 射线具有能量(或波长),这些能量是样品中存在的元素的特征。 换句话说,通过测量样品中 X 射线的能量 Ei(或波长 li),我们可以判断样品中存在哪些元素。 元素周期表中每个元素的特征能量都是已知的,并记录在案。 例如,如果样品中发出 7.7 keV X 射线光子,则存在钴,如果发出 8.3 keV 光子,则表示存在镍,依此类推。 在严格控制的条件下,我们可以计数一段时间内(例如一分钟内)每种元素发出的 X 射线光子数量,这样我们就可以计算样品中每种元素的比例。

粉末样品可呈现为玻璃熔片或粉末压片。 通过在大约 1100 °C 的温度下加热标本和助熔剂(通常为四硼酸锂)来制成玻璃熔片。 这种方法的优点是,标本是一种无底层基体的均质材料,可实现更准确的元素分析。

通过精细研磨标本并压缩生成的粉末形成压片。 然后直接分析压片。 制备压片比制备玻璃熔片更快、更容易,但标本是一种非均质材料。 尽管现代分析软件可以模拟和应用各种校正以实现相当准确的分析,但这仍然使得根据测得的 XRF 信号确定元素成分变得更复杂。 XRF 是现代化学工业生产过程中的控制核心,是电极制造商能够生产质量保持稳定的产品的核心。

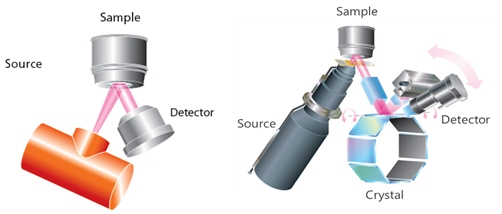

广义上讲,X 射线光谱仪有两种类型:能量色散型 (EDXRF) 和波长色散型 (WDXRF)。 下图显示了两种光谱仪之间的几何差异。

图 19:EDXRF(左)和 WDXRF(右)的几何形状

EDXRF – 在 EDXRF 系统(2D 光学)中,X 射线照射样品,并通过能量色散探测器测量样品发出的荧光。 通常,探测器是 Peltier 冷却 Si (Li) 或 Ge 固态探测器。 EDXRF 通常对高 Z 元素具有高灵敏度,通常可测量 F 到 U 之间的元素。 一些高级 EDXRF 可以测量直到碳 (C) 的元素。 由于 EDXRF 可同时测量各个元素,低电源功率足以实现高计数统计。 通常,EDXRF 的限制因素是探测器的计数率处理,高源功率可能使探测器饱和,因此不建议使用。

WDXRF – 同样,在 WDXRF 中,X 射线光管照射样品,探测器探测样品发出的荧光。 但是,该探测系统由准直器、衍射晶体和探测器组成。 样品发出的 X 射线穿过准直器并落在晶体上。 晶体向不同的方向散射不同波长的 X 射线。 另一个以特定角度放置的准直器会选择探测器测量的波长之一。 WDXRF 对轻元素具有出色的灵敏度,因此如果要测量钠以下的轻元素并希望取得高准确度,建议使用 WDXRF。 但是,WDXRF 需要高电源功率,因为测量是连续的。 尽管功率高,但 WDXRF 中的探测器不会饱和,因为光束已被晶体预过滤,在给定时间内荧光形成时,只有一种特定的元素会落在探测器上。

全面的分析的一项核心技术是凝胶渗透色谱 (GPC)/尺寸排阻色谱 (SEC) 系统,可用于测量各种性质,包括绝对分子量、分子尺寸、特性粘度、支化度和其他聚合物参数。 这些性质决定了聚合物性能,因此在选择粘结剂时至关重要。

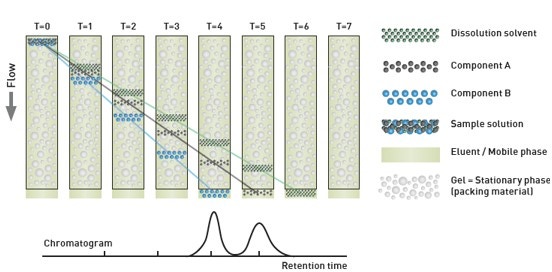

在尺寸排阻色谱法中,分子可进出色谱柱中的多孔硅胶填料基体的孔,因此可根据分子的流体力学半径对其进行分离(图 17)。 与其他 HPLC 技术一样,本方法需使用泵、色谱柱和至少一个检测器,以在洗脱过程中测量该样品。 现代集成 GPC 系统通常包含折光指数和/或 UV 检测器、光散射检测器和粘度计。 这是一个功能强大的阵列,适合大多数工业应用的要求,能够测量上述各种参数。 光散射检测器允许测定样品的绝对分子量,而不受色谱柱保留体积或参照标准品的影响,有助于真正了解样品修饰的影响。

图 20:图中显示了 GPC 色谱柱中的分离机制以及在对洗脱组分进行 UV/RI 检测后报告的色谱图。

对于电池制造商来说,GPC 可用于对粘结剂进行全面的表征,以开发具有优化流变特性的解决方案。 对于研究人员来说,这种情况尤其如此,他们希望用具有相当性能的水相体系等替代有毒、易燃、昂贵的溶剂 NMP。 聚合物在溶液中表现出复杂的行为,特别是在较高负载下,单个聚合物线团不再有足够的空间来避免相互作用。 在临界浓度之上,相邻线团之间的缠绕是不可避免的,整体体系的粘弹性也会发生实质性改变。 分子尺寸和特性粘度可用于确定给定聚合物/体系发生这种转变时的浓度,从而提供宝贵的信息以支持粘结剂的选择和使用。

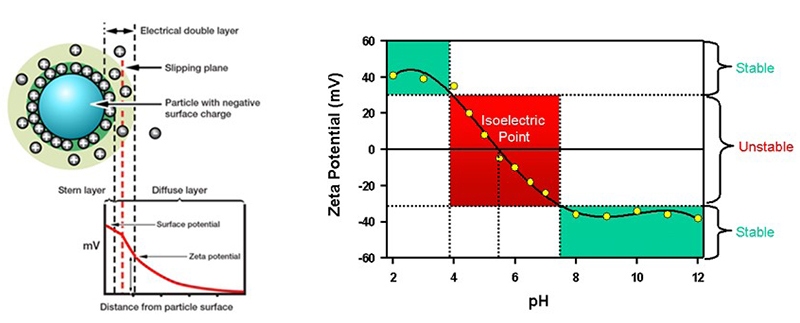

Zeta 电位是对悬浮液中颗粒周围边界层的静电排斥或吸引程度的测量,因此直接反映系统稳定性(见图 21)。 它使用激光多普勒电泳技术进行测量,电泳是颗粒在受到电场作用时所表现出的运动。 在 Zeta 电位测量中,对分散体施加电场,然后其中的颗粒以与其 Zeta 电位相关的速度移动。 可使用激光干涉光散射技术测量移动速度,以确定电泳迁移率,从而可以确定 Zeta 电位/Zeta 电位分布。 通过类似的方式,还可以使用示踪粒子来测量表观 Zeta 电位,以测量接近样品表面的电渗。

图 21:Zeta 电位(左)确定颗粒在悬浮液中会相互排斥还是吸引。。 Zeta 电位通常取决于溶液 PH 值(右)。

图 21:Zeta 电位(左)确定颗粒在悬浮液中会相互排斥还是吸引。。 Zeta 电位通常取决于溶液 PH 值(右)。

通过量化颗粒在相互接近时所经历的吸引力和排斥力的平衡,Zeta 电位可以提供在静电而非重力主导的系统中悬浮液稳定性的指示。 接近零的 Zeta 电位与系统不稳定性和聚集趋势相关,而明显的负值或正值 (+/- 30mV) 表示静电稳定。 Zeta 电位也会影响流变行为,例如,由于有效相体积增大,增大的排斥力可能会使浓缩系统的低剪切粘度增大。 另一方面,在强吸引力作用下,如果颗粒浓度足以形成网络,则聚集可导致形成具有高屈服应力的颗粒凝胶。

因此,对于电池制造商而言,Zeta 电位的测量对于调整浆料性质以满足稳定性目标非常重要。 此外,通过 Zeta 电位测量,可以深入了解浆料与金属基体之间的相互作用,从而支持浆料的开发,使之在应用过程中有效地粘附在基体上。 同样,这在水性技术的演变中特别重要,其润湿性能与现有的基于 NMP 的类似物所达到的性能相当。 此外,根据前驱体浆体的 Zeta 电位,可以估计前驱体一次颗粒团聚形成较大的二次颗粒的趋势,从而提供一种优化浆料参数的工具,确保提高生产效率。

锂离子电池电极的制造是一个复杂的多步骤过程,并带来了重大的优化挑战。 利用一系列互补技术进行充分的分析表征为应对这一挑战提供了坚实的基础,可为单组分和多组分流带来价值。 本文所讨论的各种技术在电池电极制造商的分析工具包中都占有一席之地,并且都可以为实现高生产效率和理想电化学性能目标发挥重要作用。

参考文献:

1 颗粒形状对电池电极涂膜特性的影响。 Malvern Panalytical 应用说明。

2 电池研究和质量控制解决方案,Malvern Panalytical 电池手册。

3 XRF 的理论,Malvern Panalytical 的著书

4 分析师专用 XRD,Malvern Panalytical 的著书

5 颗粒表征基本指南,Malvern Panalytical 的白皮书

6 Controlling Suspension Rheology,作者 Duffy, J.。 Chemical Engineering。 2015。以下网站提供相关信息:https://view.imirus.com/8rLRGj2mK8G/document/11234/1