两年前,Vulcan材料公司安装了Rockwell Automation下属Pavilion Technologies公司的Advanced Process Control (APC) 解决方案以及马尔文仪器的实时颗粒粒度分析仪,升级了其水泥细磨流程。

这些解决方案共同改变了设备的运行,带来了重大经济收益,尤其是在能源消耗方面,并显著改善了产品质量。

两年前,Vulcan材料公司安装了Rockwell Automation下属PavilionTechnologies公司的Advanced Process Control (APC) 解决方案以及马尔文仪器的实时颗粒粒度分析仪,升级了其水泥细磨流程。 这些解决方案共同改变了设备的运行,带来了重大经济收益,尤其是在能源消耗方面,并显著改善了产品质量。

2006年,Vulcan材料公司作出决定,用自动化过程监测和控制替换手工操作,升级细磨流程。 本文介绍了这一项目,研究了Pavilion Technologies公司的Cement Grinding Application解决方案以及马尔文仪器的Insitec细度分析仪所带来的益处。

|

Vulcan材料公司(Birmingham, Alabama, US)是美国建筑集料的领先生产商。 Vulcan公司于2007年收购了Florida Rock Industries公司,将水泥制造纳入其建筑材料业务中。 公司的Newberry工厂利用现代化技术生产普通水泥和砌筑水泥。 生产的最后阶段需要在球磨机流程中将熟料、石膏和石灰石研磨到所需的细度。 成品水泥的细度是决定1天强度的关键因素,对于所服务的市场尤其重要。

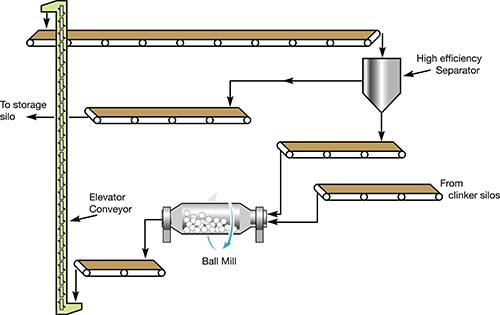

细磨流程将上游窑生产的熟料研磨至指定的表面积(布莱恩细度)。 电梯输送机将球磨机的产物送入一个高效率分离器,根据颗粒粒度提取产品组分,粒度过大的材料被回收到球磨机中

(见图1)。 在安装自动化控制装置前,通过手动操纵进料率、分离速度和分离器吸入量保持细磨流程的性能,因为这三个参数对于工艺特性具有很大影响。 常规测量设备变量和频繁地离线布莱恩分析可提供数据,并在此基础上采取纠正措施。

|

布莱恩测量被广泛用于水泥行业内颗粒细度的量化。 在确定整个填充床压降的基础上进行分析,并且只能离线执行。 在Vulcan材料公司,每两个小时进行一次采样和相关的测量,以检查产品质量。 这些数据可用于过程控制,但显然无法提供对于该过程的实时了解。

意识到手动方式的限制,运营团队决定投资于自动化控制解决方案,以优化操作,重点在于能耗和产品质量的改进。 Vulcan材料选择了Pavilion Technologies专为优化水泥细磨流程设计的控制包。

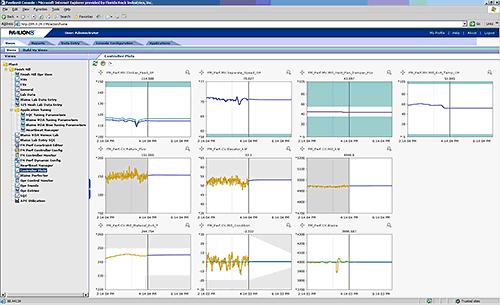

Pavilion Cement Grinding Application解决方案的核心是一个多元的过程模型,可预测一个输入范围内的性能。 基于这些预测,可自动控制这些工艺变量使工艺能够保持在一个范围内,达到优化的目标。 目标如下:

Vulcan Materials细磨流程的具体控制方案是通过工艺试验进行配置的。 配置过程定义为各个单元的不同参数之间的数学关系,产生一个快速和不断优化的精确模型。 当工厂投入使用时,模型实时运行,推动系统转变为限制内的最佳运行点。

反馈系统测量工艺的反应,并将实际数值与所需值相比较。 一个稳定的状态优化器计算控制变量的正确变化,以推动控制变量达到目标。 然后,一个综合动态控制器将这些投射到未来,为每个控制变量开发了一系列控制操作,并预测对于控制变量的影响,以同时满足多个目标。 目的是为了最大限度地减少特定的目标函数,以便预测过程输出尽可能接近所需的参考轨迹。

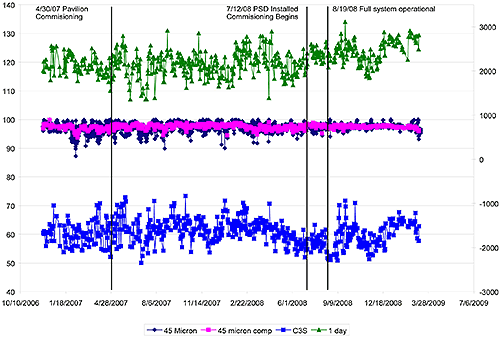

在工艺值重新读取,第一个控制操作的效果已被观察到后,这种优化过程随之重复,以维持未来的预测层位期间。 这被称为“实时滚动层位控制”,是模型预测控制的一个特点。 总之,该系统是一个综合控制器的优化器,能够实时计算和推动过程达到最佳位置,这个位置不断变化,在这案例中的变动周期为30秒。 表1显示了流程控制变量的最初状态(安装在线粒度分析之前)。

| 描述 | 控制类型 |

|---|---|

| 布莱恩 | 所需目标 |

| 电梯 kW | 上限 |

| 研磨机出口材料温度 | 上/下限 |

| 研磨机条件 | 所需目标 |

| 研磨机 kW | |

| 回流 |

Pavilion8控制器操纵研磨机的熟料进料率和分离速度,以控制产品的布莱恩值。 电梯功率用于测量分离器的进料率,通过使用相同的参数,并采用不同的研磨机排气风扇阻尼器(用于控制通过研磨机的气流),将其推向一个用户定义的最高限值。 后一个变量和研磨机出口喷水会影响离开研磨机的材料的温度,将其维持在所需的设置点。 最后一个循环通过最大限度地减少“研磨条件”—从电梯和研磨机功率变化率计算的变量来稳定系统。 如果研磨机条件偏离零,通过研磨机的空气流和出口喷水速度的变化将使其返回到零。

|

软件平台的一个重要特征是能够从输入变量预测布莱恩细度的Soft Sensor(软传感器)。 将预测值与实测实验数据相比较,以使解决方案纠正偏差。 这种细化过程由系统的能力而促进,以妥善解决干扰变量:影响非直接可控的过程问题。 例如,可磨性或进入球磨机的熟料温度的任何变化都会影响设备,引发工艺的变化。 对于这种变化将有控制响应,保持过程的控制变量正确,并且模型修正对于这种干扰具有基本的坚固性,即使这些并非专门包含在控制器中。

自动控制稳定并提高了设备的性能,使其能够成功运行更长的时间,同时减少了手动输入,控制器的利用率在95%以上。 然而,手动布莱恩值变化性和操作错误所产生的误差不能与实时PSD测量精度相比。 此外,内部实验室研究结果表明,1天强度与粒度分布的相关性比布莱恩值更高。 从布莱恩值转换为线上粒度测量似乎是合乎逻辑的下一步。

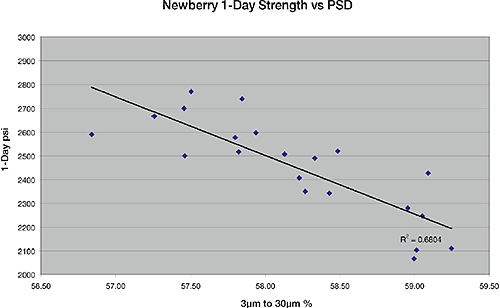

图3显示了质控人员在现场制作的1天强度和3至30微米之间的材料量的相关性。 使用马尔文仪器的离线激光衍射分析仪Mastersizer 2000生成粒度数据。

|

研究显示粒度参数与早期强度密切相关。 布莱恩值的限制之一是它提供了一个样本的单数,而不是提供粒度测量的分布。 具有不同粒度分布的两个水泥样品可能具有相同的布莱恩值,但由于细颗粒或过大材料的相对比例,现场的表现却大不相同。 这结果量化了早期强度与关键粒度参数之间的关系,为过程控制提供更好的基础。

研究粒度和水泥性能之间的相关性有助于深入了解如何提高产品质量。 通过控制水泥水合作用的速度,可以影响比表面积,从而直接通过粒度影响强度,但这项研究表明,颗粒粒度也会反过来影响需水量。 在使用过程中,水泥与水和其它掺入料混合,形成具有一定稠度的水泥浆;“坍落度”(slump) 一词用于定义流动性。 研究人员发现,控制一定的粒度参数可以减少具有“正常坍落度”的混合料所需的水量。 这是一个重要的发现,因为混合料中的水越少,早期强度就越高。

总之,离线研究表明,基于粒度而非布莱恩值进行控制,能够更严密地控制产品的性能,并稳定/降低需水量,增加给客户带来的好处。

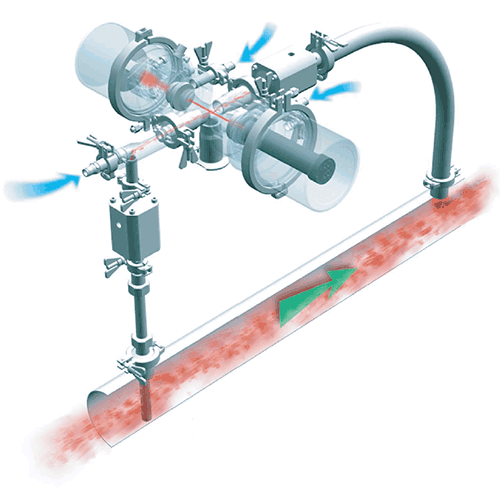

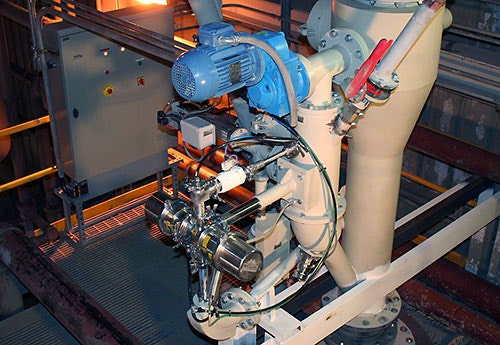

基于离线研究所获取的信息,Vulcan材料安装了一套能够生成实时粒度数据的激光衍射系统 — 线上Insitec粒度分析仪。 分析仪此前在其他水泥厂生产环境中的成功运行确保该应用。 Insitec的安装快速方便,没有出现任何问题,调试也非常简单。 它现在已成为工厂的一个组成部分,24/7全天候可靠运行。 安装后的系统可用性一直保持在95%以上。

工艺流的代表性部分在分析后不断通过样品循环返回到生产线(见图4)。 测量本身具有非破坏性、快速的优点,系统每秒钟生成四个完整的粒度分布。 分析软件有助于与设备控制平台的集成,实现所有测量的完全自动化。 对于常规监测和控制,粒度系统提供:

|

改进控制模型,以使用这些参数而非布莱恩值测量,是实现全自动监测和控制的最后一步。 总体而言,分析仪的安装和调试以及模型的修改需要大约五个星期的时间,对于工厂运行几乎没有干扰。 当完整的解决方案完成后,流程的全面优化就会变得非常简单。

综合控制解决方案将流程推向了一个新的运行体系,与以前具有很大的不同。 随着优化的进行,收集信息,以促进分离器运行的重要变化。 很明显,如上所述,高负荷能够提高分离效率,所以现在将电梯功率提升到最大。 分离器速度下降能够以更高的进料流量提供所需的产品组分。

工艺经济性方面最引人注目的变化是特定的能耗减少20.3%,即每研磨一吨水泥的能源使用量(见表2)。 研磨机功率显着降低,即使产量(进给率)高出15%以上。 由于磨球装量减少了15%,在研磨方面也取得了益处。 产品质量数据的分析解释了研磨过程变得更容易的原因。

| 0avilion前 | Pavilion后无Malvern | Pavilion和Malvern | |

|---|---|---|---|

| 斗式升降机功率 (kW) | |||

| 平均 | 48 | 60 | 69 |

| 标准差 | 3.81 | 2.35 | 3.33 |

| 分离器速度(rpm) | |||

| 平均 | 1414 | 1536 | 1476 |

| 标准差 | 40 | 45 | 22 |

| 总进给率(tph) | |||

| 平均 | 118 | 127 | 136 |

| 标准差 | 4.2 | 5.7 | 3.8 |

| 研磨机功率 (kW) | |||

| 平均 | 4884 | 4902 | 4468 |

| 标准差 | 21 | 13 | 19 |

| kWh/吨 | 41.8 | 39.1 | 33.3 |

| 注:磨球装量从C1和C2中的34%减少了8/15/06,达到C1中的28%和C2中的30%,这降低了研磨机功率、 | |||

| Pavilion前 | Pavilion后 | PSD后 | |

|---|---|---|---|

| 45微米研磨样品(%) | |||

| 平均 | 96.97 | 97.11 | 97.52 |

| 标准差 | 1.77 | 1.52 | 1.06 |

| 45微米日常复合材料(%) | |||

| 平均 | 97.02 | 97.56 | 97.45 |

| 标准差 | 0.98 | 0.77 | 0.40 |

| 一天强度 (psi) | |||

| 平均 | 2125.49 | 2176.54 | 2454.35 |

| C3S (%) | |||

| 平均 | 60.22 | 61.21 | 59.69 |

每日强度现在超出基础水平15%,产品布莱恩值低于实施控制前10%。 更好地了解控制强度的颗粒粒度参数,加上严密的工艺控制,能够使产品刚好被碾磨到满足规范的细度。

产品质量的提高还降低了C3S (alite) 浓度(见图5)。 提高C3S的浓度有助于提高早期强度,但会增加能源成本,因为生产所需的窑条件更为苛刻。 由于强度目标现在很容易达到,Vulcan材料降低了C 3的水平,以降低窑的运行成本。

|

产品的需水量现在已经稳定,相对较低,并已经获得了最终用户的良好反馈。 产品质量效益在经济方面很难量化,而节约能源则更容易估计。

该公司计算,仅节约能源一项,两套系统的资本投资就已完全收回,整个项目的投资回收期仅有一年。

Vulcan材料公司已通过自动化控制和安装实时粒度分析成功实现了水泥细磨流程的转型。 该公司目前正在以更低的成本期间生产质量更好的水泥。 该项目的成功得益于三个关键因素:

通过完全自动化,优化过程以不同于项目开始之前的方式对设备进行控制。 产量更高,分离器进给率增加,研磨机功耗更低;过度研磨现在可以忽略不计。 每日强度提高了15%左右,即使该厂所采用的布莱恩细度比以前大大降低。 需水量已经稳定在较低水平,用户反馈良好。

|