|

|

在不同的雷射繞射粒徑儀器之間轉換的方法需要考慮下列三個方法變數;

當以上所有項目都正確轉換,且粒徑在兩部儀器的範圍內時,則可達到良好的一致結果。當粒徑因較新儀器的效能改善而趨向大小範圍的極端時,則可預期出現差異。

此說明的目標是要比較 Mastersizer 2000 與 Mastersizer 3000 系統的計算、量測與分散設定。在參數無法直接轉換的情況下,將建議進行測試來確定能夠達成可比較結果的適當設定。

兩種系統之間方法轉換的簡易性可能取決於初始方法的穩定性。有關方法開發與驗證的更多詳細說明,在單獨的應用說明 [1、2、3] 中提供。

雷射繞射儀器使用光學模型來解讀量測的散射資料及計算粒徑分佈。

最完整的光學模型是 Mie 理論,它需要使用者輸入樣品的光學特性 (折射率與吸收) 與分散劑 (折射率)。

Mastersizer 2000 與 Mastersizer 3000 使用折射率與吸收 (想像折射率) 的確切值,其可從資料庫中選取,也可將新材料新增至其中。因此,在 Mastersizer 2000 與 Mastersizer 3000 定義光學特性的方法並無差異。

但是,對於精確的方法轉換,確保光學特性正確很重要。如果使用了不正確的光學特性,由於偵測器設計的差異,在每個系統上取得的結果可能不同。

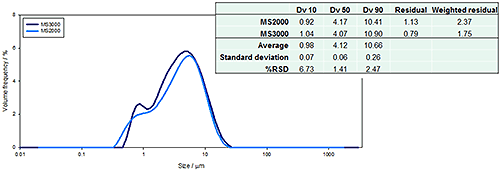

圖 3 顯示了使用 Mastersizer 2000 (折射率=1.52,吸收 = 0.1) 的預設 (不正確) 光學特性時,在 Mastersizer 2000 與 Mastersizer 3000 上量測碳酸鈣樣品的結果。結果顯示分佈良好端的形狀與 Dv10 值中明顯變化的差異。

|

但是,如果使用正確的光學特性,則可在兩個系統之間達成極佳的一致性。圖 4 顯示在兩部儀器上量測及使用 1.6 的折射率與 0.01 的吸收分析的相同碳酸鈣樣品結果。這顯示了兩個粒徑分佈之間更接近的一致性,以及對兩部儀器量測的百分位數,都在可重複性的 ISO 限制之內 [4]。

圖中也顯示了每一組光學特性的分析殘餘 (下方值指示更貼近於資料)。使用 1.6 與 0.01 可減少兩部儀器上的報告殘餘。這表示所量測與所計算散射資料之間的貼近程度已經改善,而且這些光學特性更適合樣品。

此範例顯示當使用適當的光學特性時,可以達到良好的一致;但是,有一點很重要,需要注意,就是不正確的光學特性可能不會在兩個系統上產生相同的結果。

|

除了用來解讀散射資料的光學模型外,繞射儀器會更深入地使用分析模型來從不同寬度的分佈中解讀資料。例如,一般目的性模型適用於大部分研磨、沉澱及乳化的樣品。但是,窄模式的模型可能更適合分類或標準材料。

表 1 顯示 Mastersizer 2000 與 Mastersizer 3000 上可用分析模型的比較圖。儘管名稱可能有變,大部分分析模型都可在 Mastersizer 2000 與 Mastersizer 3000 之間直接轉換。

樣本類型 | 模型類型 | |

|---|---|---|

Mastersizer 2000 | Mastersizer 3000 | |

大部分材料 | 一般目的 | 一般目的 |

單一模式,窄樣品 | 單一窄模式 | 窄模式

|

多模式窄樣品 | 多窄模式 | 窄模式 |

乳膠球體 | 單一/多窄模式 | 驗證乳膠 |

顆粒形狀 | 球體或不規則形狀 | 球體或不規則形狀 |

乾細粉 | 細粉模式 | 細粉模式 |

為了確保可在兩個系統上記錄相等資料,應設定可比較量測參數,且當沒有直接比較時,應考慮結果上這些參數的效果。

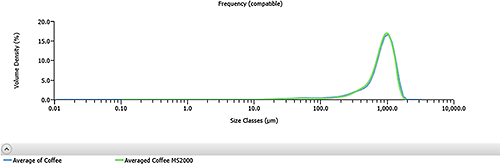

由於 Mastersizer 3000 動態範圍的改善,當樣品位於儀器動態範圍的極端處時,結果中可能存在其中一個潛在差異來源 [6]。圖 5 顯示在兩部儀器上量測的咖啡樣品結果,兩個系統之間已在此達到良好的一致。這也是使用窄模式模型改善資料貼進程度的樣品。

|

包含大於 2000μm 粒子的樣品將會在 Mastersizer 3000 上顯示較大的結果,並可能會在 Mastersizer 2000 結果上顯示截斷。在這些情況下,限制在 Mastersizer 3000 中使用之分析的大小量測範圍可能可以改善結果比較。

雷射繞射量測的適當遮光 (與濃度相關) 範圍在記錄足夠的散射資料與避免多重散射之間達成平衡。

如果加到分散裝置的樣品量太低,則由於低訊雜比,結果將無法再現。量測的再現性可透過量測材料的個別子樣品來測試。

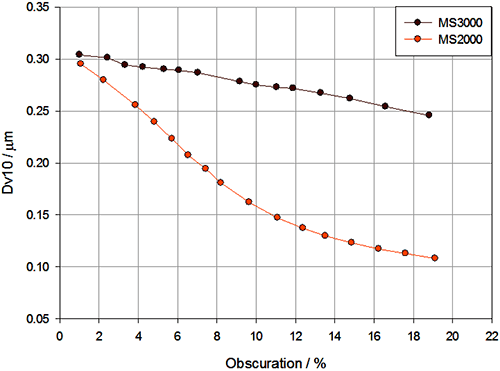

如果遮光太高,則量測會受到多重散射影響,導致在較高的遮光之下縮小量測到的粒徑。由於光學設計上的改善,Mastersizer 3000 比較不易受多重散射的影響。因此,執行遮光滴定很重要,尤其是當樣品小於 1μm 時,這樣才能確定粒徑在大於多少遮光範圍時才會穩定。

圖 6 顯示在兩部儀器上對相同乳化樣品執行的兩次遮光滴定;其中 Dv10 (這在細小顆粒中對變化最為敏感) 已對照遮光繪圖。這顯示了在 Mastersizer 2000 上量測的 Dv10 開始降低高於 1% 遮光,而在遮光變大的情況下縮小的粒徑在 Mastersizer 3000 上是較為漸進的。

多重散射取決於粒徑,建議針對不同的粒徑使用不同的遮光範圍,如表 2 中所示。

| 樣本 | 遮光 | |

|---|---|---|

Mastersizer 2000 | Mastersizer 3000 | |

濕 (>20μm) | 5 - 25% | 5 - 25% |

濕 (1-20μm) | 1 - 10% | 1 - 13% |

濕 (<1μm) | 1 - 5% | 1 - 8% |

乾 | 0.5 - 6% | 0.5 - 8% |

會指定乾式量測的遮光等級以最佳化文氏管的分散係數,例如細黏樣品可在較低的遮光範圍上量測。由於分散裝置幾何的變化,Aero 分散裝置可在比 Scirocco 稍微更寬一點的遮光範圍下運作。

|

雷射繞射量測的期間會影響對加到分散裝置之材料的取樣。

如果量測期間太短,則所有粒子循環通過量測裝置的時間可能不足。如果多分散樣品中缺少少量的粗糙粒子,這可能會導致結果中出現明顯變化。

繞射量測的期間以秒為單位設定,Mastersizer 2000 會以秒與偵測器掃描數為單位顯示期間。每秒偵測器掃描數取決於儀器的數據獲取率;這對於 Mastersizer 2000 而言為 1 kHz,對於 Mastersizer 3000 而言為 10 kHz。

即使數據獲取率已增加,我們也建議將量測期間保持相同。資料獲取率的增加將進一步改善材料的取樣。由於增加了對少量存在粒徑的敏感性,可在乾式量測中看見由此增加的數據獲取率所產生的最佳利益。

在兩個系統上達到相同的分散狀態是在兩部儀器上取得可比較結果的關鍵。

兩部儀器均可使用不同體積之濕式分散裝置的範圍。若要使方法轉換能夠輕鬆完成,請選擇體積最相近的對應分散裝置。

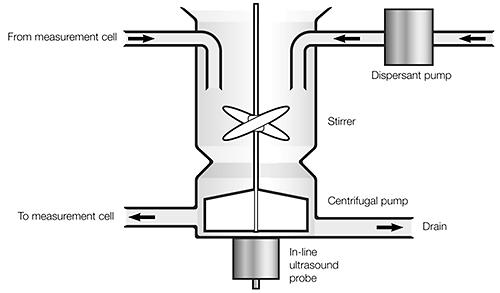

攪拌速度可能會影響粗或緻密粒子的懸浮,或脆弱粒子的破裂。Hydro MV 與 Hydro LV 會與整合式離心泵及攪拌器共用類似的槽體設計。

由於例如 Hydro S 與 Hydro MV 以及 Hydro MU 與 Hydro EV 等分散裝置之間的相似性,在絕大部分情況下,攪拌速度都應可直接轉換。但是,由於相較於 Hydro LV 的整合式幫浦攪拌,Hydro G 使用單獨的幫浦與攪拌,因此建議執行攪拌速度滴定以確保獲得相等結果。

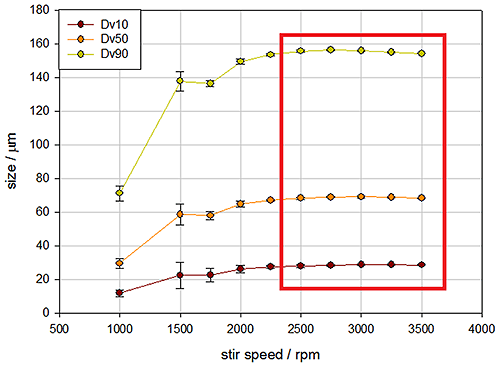

針對大型或緻密材料,攪拌速度滴定將可確定所有材料的懸浮速度。圖 8 顯示 Hydro LV 針對緻密銅粉末的攪拌速度滴定,其中所有材料都在 2500rpm 以上懸浮。

|

|

Hydro SM 分散裝置可在 Mastersizer 2000 與 Mastersizer 3000 上使用,因此分散裝置參數將可針對絕大多數的材料直接轉換。但是,由於流量路徑已改變,可能需要測試某些樣品的攪拌速度效果,特別是盤狀粒子。

濕式分散裝置使用超音波來分散團聚物,Mastersizer 3000 分散裝置使用線上超音波振盪器來提升分散效率。在 Hydro MV 與 LV 中,超音波傳感器會形成幫浦室的部分,而 EV 則使用單獨的超音波室。在這兩種設計中,粒子必須通過接近超音波傳感器,改善分散效率。

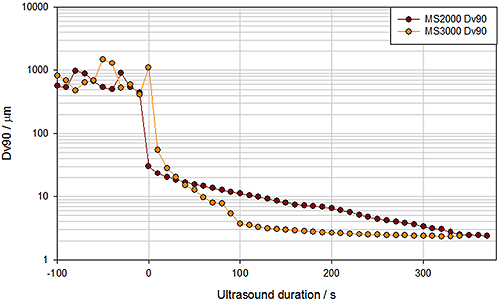

因此,使用新分散裝置可能會減少分散樣品所需的超音波期間。圖 9 顯示相較於新 Mastersizer 3000 分散裝置,Mastersizer 2000 分散裝置上團聚樣品的分散趨勢。這顯示了使用 Mastersizer 2000 分散裝置,需要 300 秒以上來分散樣品,而使用新分散裝置,可在一半的時間內達到穩定粒徑。

|

在乾式量測中,可使用壓縮空氣達成分散,更改氣壓可允許控制分散等級。

|

|

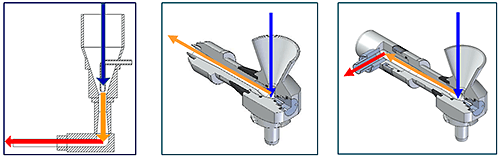

在從 Scirocco 移至 Aero 時,已完全重新設計乾粉分散裝置。Aero 使用模組化分散裝置設計來啟用要針對脆弱、黏性或堅硬樣品使用的不同分散機制 (Aero 分散裝置的更詳細說明可在個別技術說明中找到 [6])。

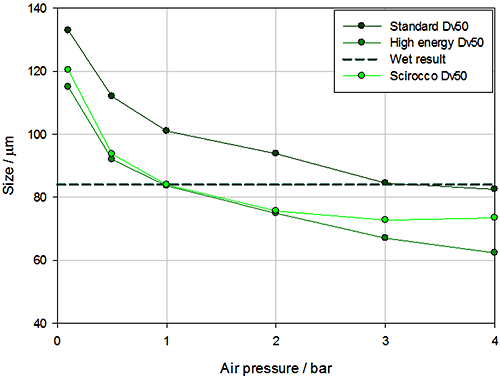

由於分散機制的這種改變,建議執行壓力滴定,以確定哪一部分散裝置及哪一種壓力適用於樣品。圖 11 顯示使用 Scirocco 與標準及高能量文氏管搭配 Aero 量測的壓力滴定 (Dv50 相對於壓力)。分散的濕結果也已加入到圖形中以評估正確分散樣品時的對應壓力。

結果顯示使用 Scirocco 與高能量 Aero 文氏管時,樣品在 1bar 時分散,而使用標準 Aero 文氏管時,則在 3bar 與 4bar 之間分散。因此,建議針對此樣品使用標準 Aero 文氏管,因為它顯示了樣品在 (介於 3 與 4 bar 之間的) 壓力穩定結果區域中分散。

流動區段包含三個方法轉換實際案例分享,其中每一個範例都顯示了在此應用說明中描述的原理。

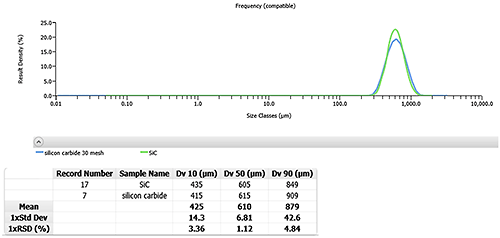

第一個範例是大粒徑的碳化矽樣品,Dv50 約為 600μm。由於大粒徑,當在濕式分散中量測時,轉換此方法的重要參數為足夠取樣材料並確保分散裝置中的所有粒子都懸浮。

此樣品使用大容量分散裝置 Hydro G 與 Hydro LV 量測,這可允許量測較大體積的樣品,進而改善取樣結果。針對此樣品,對 Hydro LV 執行攪拌速度滴定以確保所有粒子都懸浮也很重要。由於粒子較大,已確定 3500rpm 的攪拌速度就足以懸浮樣品中的所有粒子。

考慮到轉換中的這兩個重要的因素,該方法已導致可比較大小的分佈與百分位數在可重複性的 ISO 限制之內,如圖 12 所示。

|

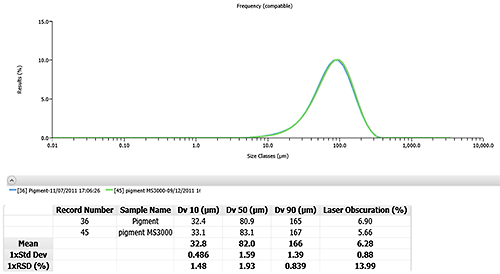

第二個範例是礦物顏料,其粒徑範圍在數十到數百微米之間。由於樣品中包含小於 50μm 的粒子,要考慮的重要因素是分散的光學特性與狀態。

在此範例中,已使用 Hydro S 與 Hydro MV 分散裝置進行濕式量測。在水中與超音波中良好分散的樣品並不需要提供進一步的分散。

當樣品既不很大也不緻密時,攪拌速度不太可能會影響結果。在此案例中,已在兩個系統上以 2000 rpm 的攪拌速度量測樣品。

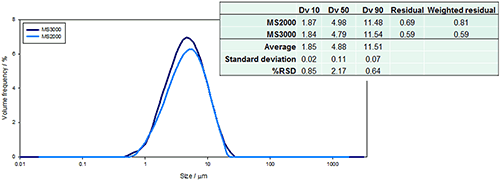

此材料在參考材料中的折射率為 1.68,加上 0.1 的吸收,適合有色材料。這些光學特性產生了良好的資料貼進程度,殘餘良好地控制在 1% 以下。Mastersizer 2000 與 Mastersizer 3000 的結果如圖 13 所示,已達到兩個粒徑分佈之間的良好一致性,所計算百分位數之間的差異也良好地保持在可重複性的 ISO 限制之內。

|

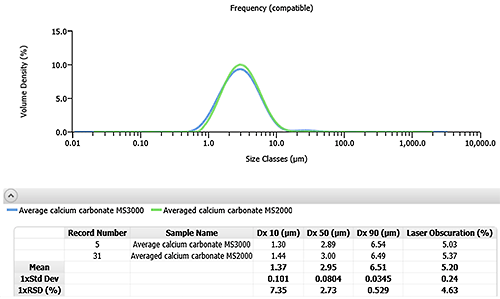

最後一個實際案例分享是大小範圍介於 1μm 與 10μm 之間的碳酸鈣樣品。由於此樣品的大小較小,要對此樣品考慮的重要因素將會是分散與光學特性。

此樣品已在 Hydro MU 與 Hydro EV 上進行過量測。碳酸鈣通常需要化學穩定性,例如焦磷酸鈉,以及短期間的超音波,藉以分散任何團聚物。在此案例中,已在兩個系統上使用全功率下 1 分鐘的超音波。在這兩個案例中,攪拌速度已設定為 2000rpm。

|

碳酸鈣的折射率在 1.5 至 1.7 的區域中。在此案例中,已使用適合結晶研磨材料的 1.6 的折射率與 0.01 的吸收。圖 14 顯示 Mastersizer 2000 與 Mastersizer 3000 上碳酸鈣樣品的結果,這顯示了粒徑分佈與所計算百分位數之間的良好一致性。

繞射儀器之間的方法轉換需要考慮分析參數、量測參數與樣品的分散狀態。

此應用說明討論了這些參數在 Mastersizer 2000 與 Mastersizer 3000 之間的轉換,並建議了可執行來確保當參數無法直接轉換時結果可比較的測試。

遵循此類方法轉換流程,可達到 Mastersizer 2000 與 Mastersizer 3000 結果之間的良好一致性。

[1] 雷射繞射技術的濕式方法開發,MRK561-01

[2] 開發乾粉分析的方法,MRK524-02

[3] 雷射繞射量測的方法驗證,MRK671-01

[4] ISO13320 (2009).粒徑分析 - 雷射繞射方法,第 1 部分:一般原理

[5] 擴展雷射散射的邊界:使用 Mastersizer 3000 增加的動態範圍與敏感度,MRK1821-01

[6] 擴展雷射繞射的邊界:使用 Aero S 增強的乾粉分散,MRK1829-01