膜电极由质子交换膜、催化层与扩散层3个部分组成,是质子交换膜燃料电池 (PEMFC)电化学反应的主要场所,也是决定质子交换膜燃料电池 (PEMFC) 的成本、性能和耐久性的核心关键部件。催化剂浆料涂布是膜电极生产的关键步骤之一,要求催化层涂敷均匀,同时尽量减少铂含量以降低成本,因此必须对浆料进行严格的质量控制。催化剂浆料的颗粒粒度和分散性能会影响浆料粘度、电解质聚合物的分布和形态、催化剂的利用率、催化剂和电解质聚合物的相互作用以及催化层的均匀性和连续性等重要参数,最终影响膜电极的电化学性能。

粒度是催化剂浆料的关键性指标,但浆料由不同尺度的颗粒混合物组成,要准确测量浆料的粒度有一定的难度,目前还没有一种技术可以全面表征所有颗粒的粒度。活性催化剂为铂基纳米颗粒,最佳粒度范围为 2~5nm,但这些纳米颗粒不是独立存在的,而是分散在碳载体颗粒上。 单个碳载体颗粒的粒度范围为 20~40nm,在浆料中碳载体通常以团聚体的形式存在,粒度在亚微米至微米范围。电解质聚合物分散成不同形态(棒状或线团)、粒度在 70 nm~2.5 µm 之间的团聚体,与碳载催化剂混合形成催化剂浆料。

催化剂和电解质聚合物分散在特定的溶剂中,需要控制团聚物的粒度,优化催化剂和电解质导体团聚物的相互作用。对于电解质聚合物团聚体,粒度在200~400 nm范围有利于提高氢气/空气的反应性能。 碳载体催化剂会出现未充分分散或过度分散的情况。 在未充分分散时,碳载体是高度团聚的;离子交联聚合物只覆盖在团聚物外部,内部的铂催化剂无法与电解质充分接触,因此利用率不高。 过度分散时,团聚物破裂,铂催化剂颗粒与碳载体分离,影响其在氧化还原反应中的活性。 理想的分散状态是形成由碳载体催化剂组成的小团聚体,电解质聚合物在这些团聚体上均匀分布,能够提高催化剂的利用率。

X 射线衍射 (XRD) 、 激光衍射 (LD) 和 动态光散射 (DLS) 是三种常用的材料表征技术,用于表征不同尺度的颗粒,结合三种技术能全面表征催化剂浆料中的颗粒特性。

请免费登录或注册以了解更多信息。

膜电极由质子交换膜、催化层与扩散层3个部分组成,是质子交换膜燃料电池 (PEMFC)电化学反应的主要场所,也是决定质子交换膜燃料电池 (PEMFC) 的成本、性能和耐久性的核心关键部件。催化剂浆料涂布是膜电极生产的关键步骤之一,要求催化层涂敷均匀,同时尽量减少铂含量以降低成本,因此必须对浆料进行严格的质量控制。催化剂浆料的颗粒粒度和分散性能会影响浆料粘度、电解质聚合物的分布和形态、催化剂的利用率、催化剂和电解质聚合物的相互作用以及催化层的均匀性和连续性等重要参数,最终影响膜电极的电化学性能。

粒度是催化剂浆料的关键性指标,但浆料由不同尺度的颗粒混合物组成,要准确测量浆料的粒度有一定的难度,目前还没有一种技术可以全面表征所有颗粒的粒度。活性催化剂为铂基纳米颗粒,最佳粒度范围为 2~5nm,但这些纳米颗粒不是独立存在的,而是分散在碳载体颗粒上。 单个碳载体颗粒的粒度范围为 20~40nm,在浆料中碳载体通常以团聚体的形式存在,粒度在亚微米至微米范围。电解质聚合物分散成不同形态(棒状或线团)、粒度在 70 nm~2.5 µm 之间的团聚体,与碳载催化剂混合形成催化剂浆料。

催化剂和电解质聚合物分散在特定的溶剂中,需要控制团聚物的粒度,优化催化剂和电解质导体团聚物的相互作用。对于电解质聚合物团聚体,粒度在200~400 nm范围有利于提高氢气/空气的反应性能。 碳载体催化剂会出现未充分分散或过度分散的情况。 在未充分分散时,碳载体是高度团聚的;离子交联聚合物只覆盖在团聚物外部,内部的铂催化剂无法与电解质充分接触,因此利用率不高。 过度分散时,团聚物破裂,铂催化剂颗粒与碳载体分离,影响其在氧化还原反应中的活性。 理想的分散状态是形成由碳载体催化剂组成的小团聚体,电解质聚合物在这些团聚体上均匀分布,能够提高催化剂的利用率。

X 射线衍射 (XRD) 、 激光衍射 (LD) 和 动态光散射 (DLS) 是三种常用的材料表征技术,用于表征不同尺度的颗粒,结合三种技术能够全面表征催化剂浆料中的颗粒特性。

X 射线衍射 (XRD) 通常用于确定小于 100 nm 的纳米晶粒尺寸。 快速测量单个衍射峰(1~3 分钟),足以利用峰宽的 Scherer 分析来计算晶粒尺寸。 另外,如果测量多个衍射峰(20 分钟以上),则可采用全谱拟合技术,更精确地计算晶粒尺寸和点阵参数。

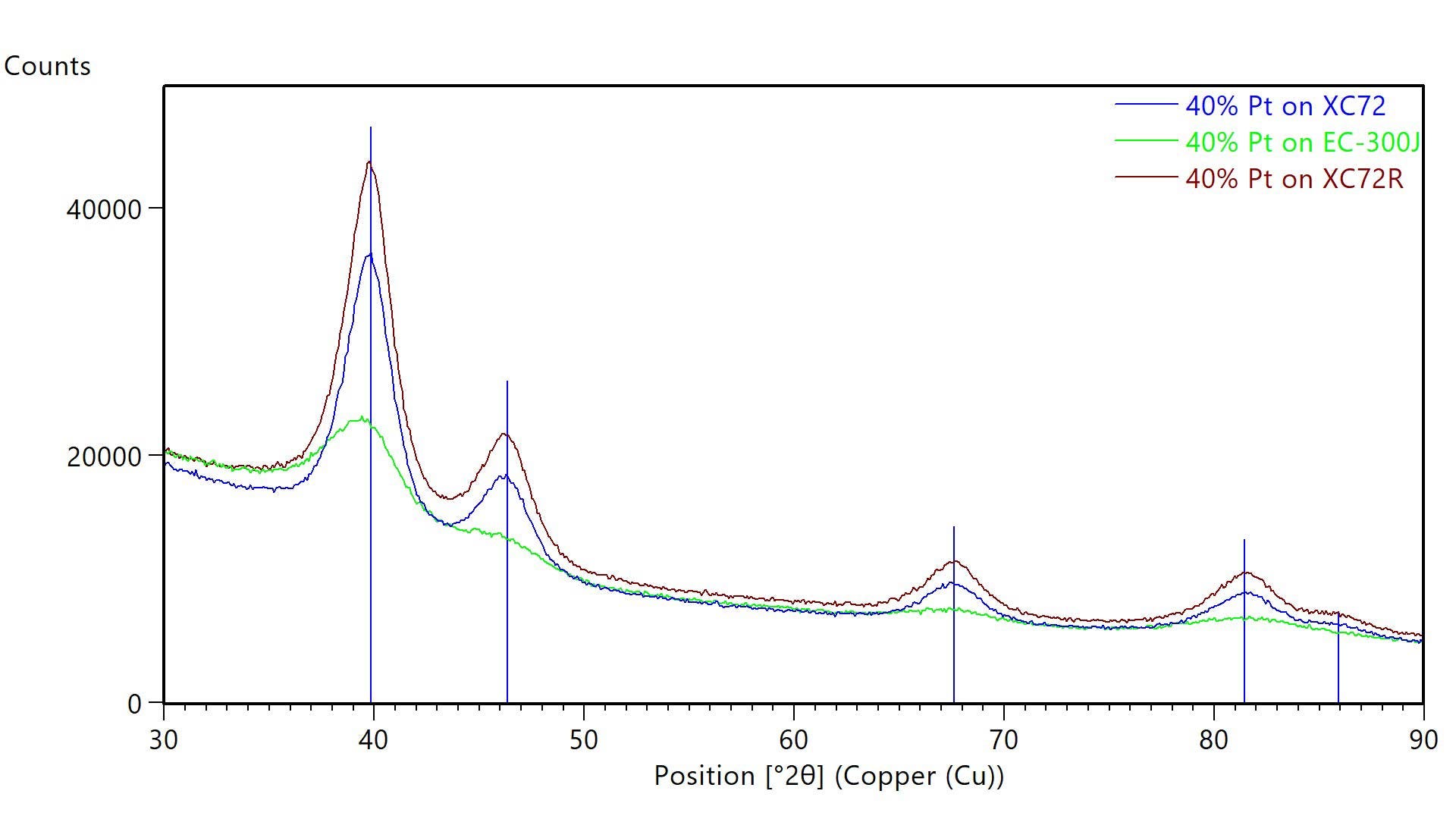

图 1 显示了使用 Aeris 台式 X 射线衍射仪收集的 X 射线衍射数据,样品是分散在三种不同碳载体颗粒上的催化 Pt 粉末。 如表 1 所示,分散在 Ketjenblack EC-300J 碳黑上的 Pt 的平均晶粒尺寸比分散在 Vulcan XC72 碳或 Vulcan XC72R 碳上的 Pt 略小。 晶粒尺寸的变化会改变催化活性和耐用性。 全谱拟合分析还表明,EC-300J 上分散的 Pt 比 Vulcan XC72 或 Vulcan XC72R 上的 Pt 的点阵参数更大。 该点阵参数也大于已公布的 Pt 的参考值 3.9231 Å。较大的点阵参数可能表明表面引起了点阵应变或合金杂质可能改变催化活性。

图 1: 碳载催化剂粉末的 XRD 数据。 每种粉末铂担载量为40%,分散在不同的碳载体上:Vulcan XC72(蓝色)、Vulcan XC72R(栗色)和 EC-300J(绿色)。 蓝线表示已公开发表的的 Pt 衍射峰的位置。

| 单峰(Scherrer 分析) | 全谱拟合 (Rietveld) | ||

|---|---|---|---|

| 晶粒尺寸 (nm) | 晶粒尺寸 (nm) | 点阵参数 (A) | |

| Vulcan XC72,铂担载量为 40% | 3 | 3.2 | 3.9270 |

| Vulcan XC72R。铂担载量为40% | 3 | 3.1 | 3.9262 |

| EC-300J,铂担载量为40% | 2 | 2.4 | 3.9614 |

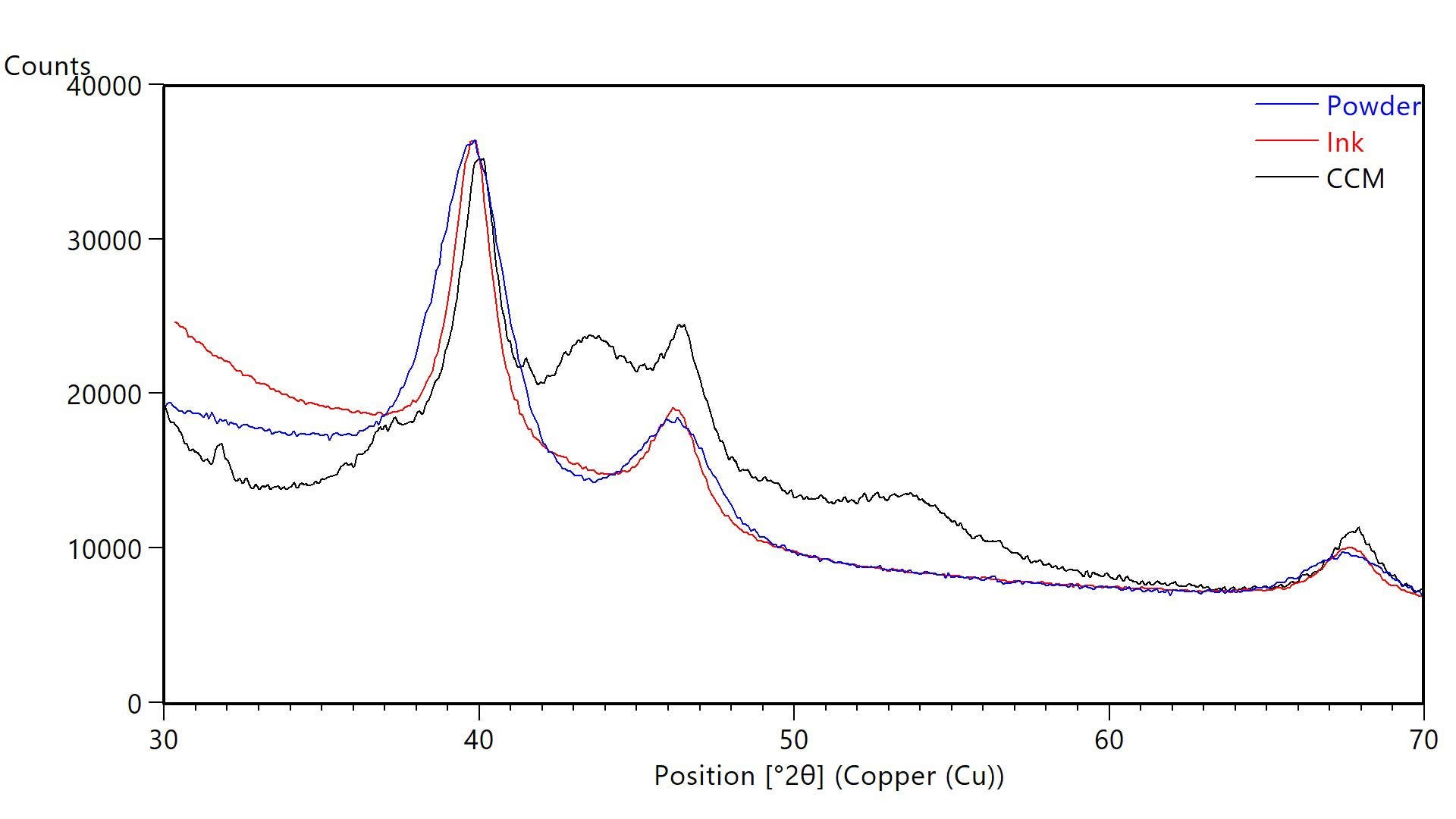

XRD 可以分析分散体、固体碎片以及粉末。 例如,碳载体 Pt 催化剂纳米颗粒可以在粉末分散到浆料中后和浆料印刷并固化在膜片或气体扩散层上后进行测量。 图 2 显示了 40% Pt 在 Vulcan XC72 碳上的 XRD 数据,这些碳可作为粉末、浆料和催化剂涂覆膜 (CCM) 上的固化电极层。 在所有情况下,Pt 衍射峰均可通过其他成分中解析出纳米粒尺寸计算,如表 2 所总结。

如图2所示,浆料和催化剂涂覆膜(CCM)样品与粉末样品相比,铂衍射峰变窄,说明这两中样品的铂晶粒尺寸变大。 铂催化剂的这种粗化现象可能表明,在溶剂中的碳载体催化剂粉分散过程中,浆料变得过热。 因此,在超声处理过程中,通常使用 5℃ 的水浴对浆料进行冷却。在加工过程中,晶粒尺寸的变化(如颗粒粗化),会影响催化剂活性。

图 2来自粉末(蓝色)、浆料(红色)和催化剂涂覆膜(黑色)的 XRD 数据,每种样品的碳载体都是 Vulcan XC72,铂担载量为40%。 蓝线表示已公开发表的Pt 衍射峰的位置。

| 晶粒尺寸(Scherrer 方法)nm | |

|---|---|

| 粉末(Vulcan XC72,铂担载量为40%) | 3 |

| 浆料(Vulcan XC72,铂担载量为40%) | 5 |

| CCM(Vulcan XC72,铂担载量为40%) | 5 |

激光衍射技术 (LD)是测量颗粒粒度分布的常用分析方法,粒度范围从十几纳米到几个毫米。动态范围宽,非常适合分析催化剂浆料的粒度分布。激光衍射法操作简便,测试速度快,通常不到1分钟,也非常适合生产过程控制。 此外,激光衍射技术还可以研究工艺条件变化对浆料粒度分布的影响。

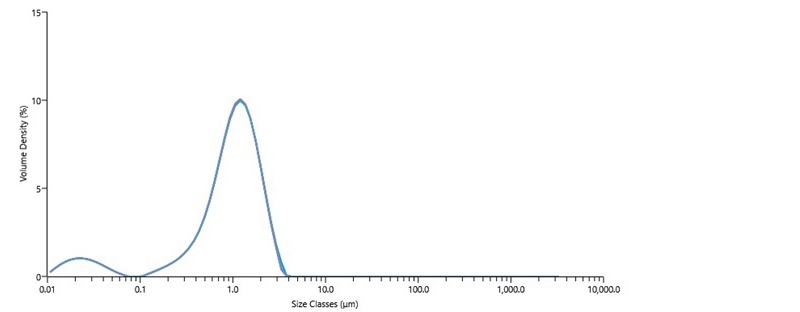

图 3 是使用 Mastersizer 3000 激光粒度仪对稀释后的催化剂浆料重复5次的粒度测试结果。 该浆料中颗粒的粒度呈双峰分布,峰值在1 µm左右的颗粒占最大体积分数,20nm左右的颗粒体积分数占比较小。 如表3所示,该浆料的粒度分布结果相对标准偏差(RSD)<1%,具有高度的重复性。

激光衍射法通常测量的是催化剂浆料中碳载催化剂团聚物的粒度分布。分散良好的催化剂浆料中,碳载催化剂团聚物典型的粒度范围在 100 nm 至 1 µm 之间。 但是图3中可以观察到100nm 以下的颗粒,表明在分散过程中能量输入过高导致铂催化剂颗粒从载体上脱落,使浆料过度分散。 众所周知,催化剂颗粒的粒度对电池性能影响很大。 如果催化浆料分散不好,会导致催化剂利用率和传质效率下降,降低电池性能。 适当的分散能够改善催化浆料的分散状态(进而改善电池的整体性能),但过度分散也会导致催化剂颗粒从碳载体上脱落,最终影响电池性能。

图 3 Mastersizer 3000 激光粒度仪催化剂浆料粒度分布测试结果,样品是由铂担载量40%的Vulcan XC72碳载催化剂和 Nafion 电解质聚合物配制的浆料。

| Dx (10) (µm) | Dx (50) (µm) | Dx (90) (µm) | |

|---|---|---|---|

| 平均值 | 0.22 | 1.02 | 2.04 |

| 标准偏差 | 0.00194 | 0.00448 | 0.0174 |

| RSD(%) | 0.882 | 0.437 | 0.852 |

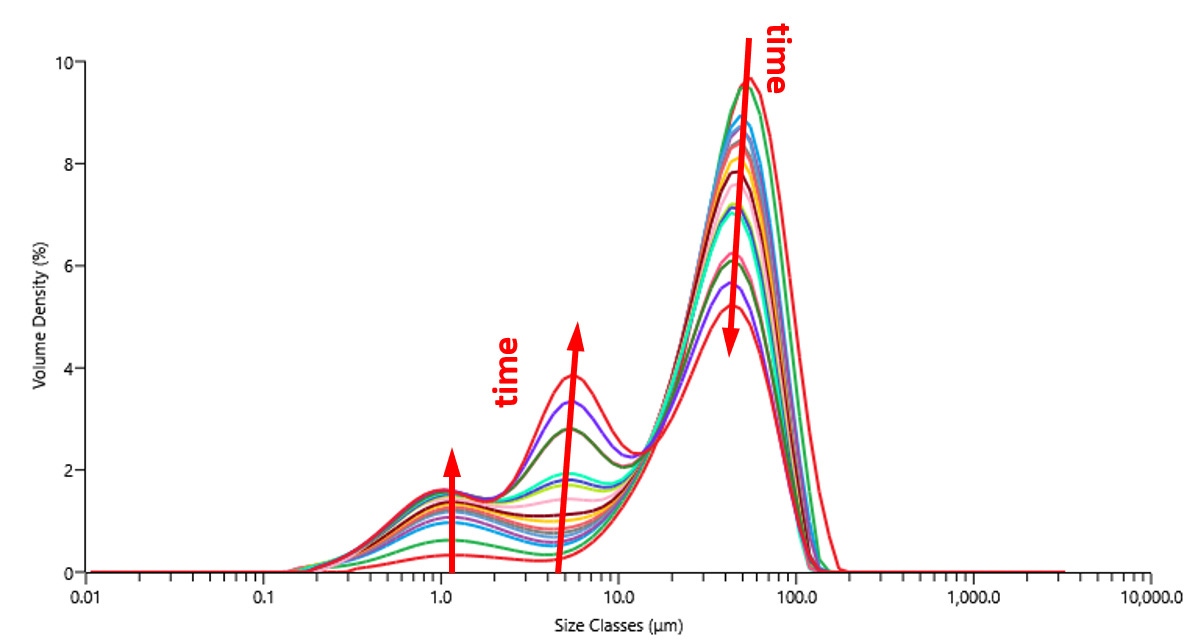

激光衍射法也可以研究颗粒的易碎性,优化分散过程。将铂担载量40%的Vulcan XC72R 碳载催化剂粉末加入到异丙醇中,在剪切条件下进行分散,使用Mastersizer 3000监测浆料粒度随剪切时间的的变化。如图4所示,随着剪切时间的延长,10-100 µm 团聚体颗粒的数量减少,而 10µm 以下的颗粒数量增加。 2 小时后,仍有大量团聚物 (>10 µm) 存在,这说明还需要增加剪切或者使用更高能量的分散方法进一步分散,才能达到合格的催化剂浆料要求。

图 4 分散过程中剪切时间对催化剂浆料粒度的影响

与激光衍射法相比,动态光散射 (DLS) 更适合于测量纳米级颗粒的平均粒度,范围从1 nm 至 1 µm。

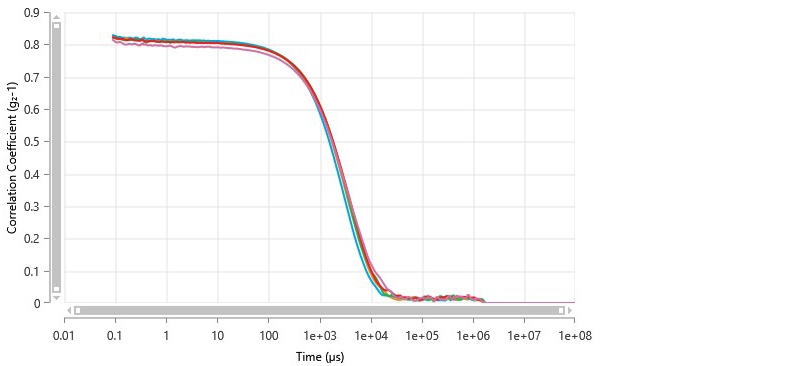

将催化剂浆料以 1:10 比例分散在异丙醇(IPA)中,用Zetasizer Ultra纳米粒度仪测量催化浆料的平均粒度。 稀释后的浆料仍然是高度不透明的,采用非侵入背散射 (NIBS)技术进行测量,重复测量5次。如图5所示,尽管浆料不透明,5次测量的相关曲线的一致性很好。

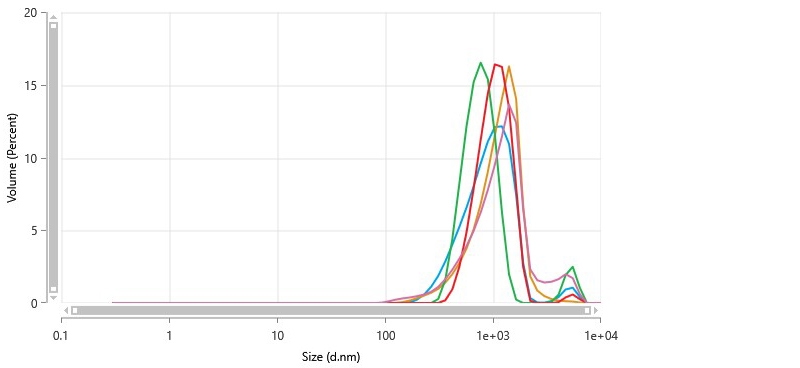

图 6 是催化剂浆料的粒度分布图。如表4所示,体积平均粒度为 1.04 µm,多分散指数也比较大(>0.1)说明浆料的粒度分布宽,与激光衍射法的结果吻合。

动态光散射技术(DLS)主要是检测颗粒的布朗运动产生的散射光光强波动,颗粒的散射光强与粒径的6次方成正比,大颗粒的信号很容易掩盖小颗粒的信号,因此动态光散射法(DLS)没有观察到激光衍射法测得的小颗粒。

动态光散射技术还可用于测量催化剂浆料的 Zeta 电位,研究电解质聚合物与碳载催化剂之间的相互作用,确定电解质聚合物在催化剂上的均匀分布。Zeta电位与浆料的离子浓度有关,

可以通过对碳载体颗粒功能化改性或者改变电解质聚合物浓度来调节。通常来讲,特别是在介电常数较高的分散介质(如甲醇)中,Zeta 电位越高,浆料的稳定性越好。Zeta 电位分析还可以用于优化配方,改进浆料的稳定性。 事实上,已经有研究报道可以通过模型根据初级颗粒的粒度和体系的Zeta 电位来预测催化剂浆料稳定性。

图 5催化剂浆料相关曲线

图 6 动态光散射技术测量催化剂浆料颗粒粒度分布

| 平均值 | 标准偏差 | RSD | 最小值 | 最大值 | |

|---|---|---|---|---|---|

| Z-Average平均粒度 (nm) | 701.4 | 50.44 | 7.191 | 615.9 | 745 |

| 多分散指数 (PDI) | 0.3298 | 0.07336 | 22.24 | 0.2745 | 0.4555 |

| 峰1的体积平均粒度 (nm) | 1038 | 176.9 | 17.03 | 774.6 | 1204 |

| 峰1的体积百分比 (%) | 96.18 | 3.561 | 3.703 | 91.31 | 100 |

| 峰1的体积半峰宽 (nm) | 421.9 | 136.1 | 32.25 | 240.8 | 558.5 |

通过X射线衍射技术发现,浆料和阴极催化剂涂覆膜中的晶粒尺寸比催化剂粉末大。这种颗粒粗化现象通常是由于浆料在分散过程中过热引起的。激光衍射法检测到在20 nm附近有大量初级颗粒,说明催化剂浆料出现了过度分散的现象。

联合使用激光衍射、X射线衍射和动态光散射技术,可以从不同尺度表征催化剂浆料,优化和监测催化浆料配方和稳定性。 使用 Mastersizer 3000 激光粒度仪测量催化剂浆料的粒度分布,可评估临界颗粒分散的有效性。 使用 Zetasizer 纳米粒度及Zeta电位仪进行 Zeta 电位测量,可研究电解质聚合物和碳载催化剂的相互作用,预测浆料稳定性。 使用 Aeris 台式 X 射线衍射仪,可以测量纳米催化剂的晶粒尺寸,验证防止纳米颗粒粗化的方法的有效性。