陰極活性材料 (CAM) 是鋰離子電池 (LIB) 中的重要組成部分,是電池能量密度、壽命與安全性之一大關鍵所在。這些材料用於電池正極,對於電動車、電子產品與能量儲存等應用至關重要。

CAM 效能受到電壓、容量、循環壽命、熱穩定性/安全性及成本等因素影響。CAM 的相關研發聚焦於透過以下方法來針對這些因素進行改良:元素摻雜、新型晶體結構開發,以及探索固態陰極等替代材料。各類研發的共通目標是提升電池效能、降低成本以及提高安全性,這對於能源儲存技術的未來發展至關重要。

化學組成、晶體品質,以及顆粒大小與形狀是陰極材料品質及製程效率的關鍵所在。

陰極活性材料解決方案

Micromeritics TriStar II Plus

CAM 類型

- 氧化鈷鋰 (LiCoO₂):高能量密度,但成本高且較不安全。

- 磷酸鐵鋰 (LiFePO₄):安全性出色,循環壽命長,但能量密度較低,是電動車的理想選擇。

- 鋰鎳鈷錳氧化物 (NMC):能量密度高、穩定且成本效益佳,廣泛應用於電動車。

- 鋰鎳鈷鋁氧化物 (NCA):提供更高能量密度,適用於電動車等高效能應用。

- 鋰錳氧化物 (LiMn₂O₄):安全強大,但能量密度較低,使用壽命較短,適用於利基應用。

CAM 合成與加工

合成陰極材料的最常見方法是金屬前驅物 (通常為金屬氧化物、碳酸鹽或氫氧化物) 的共沉澱,然後進行固態合成,其中金屬前驅物與鋰前驅物混合並研磨,然後在受控大氣環境中,以高溫 (通常為 800-1000°C) 煅燒形成所需晶相。接著,將煅燒材料研磨至所需之顆粒大小。此流程顯示於右側示意圖。

目前受矚目的陰極材料 (如 NCA 與 NMC) 是透過過共沉澱過渡金屬氫氧化物前驅物,然後用鋰化合物煅燒 (鋰化及氧化) 來製造。

我們的形態、結構與元素洞見可協助:

- 最佳化流程參數

- 確保品質一致

- 降低生產成本

為協助即時監測及控制合成參數並最佳化合成 CAM 品質,我們針對顆粒大小與形狀、元素組成與結晶品質及缺陷提供一系列分析解決方案。此外,我們的解決方案還可協助您確保所使用的前驅物材料也具備所需特性。

如何為我的陰極活性材料進行特性分析?

陰極材料的品質與產量可藉由測量及控制下列參數來實現最佳化:

- 顆粒大小與形狀

- 晶相與晶體缺陷 (陽離子混合、結晶尺寸、石墨化程度)

- 元素組成與雜質 (Ni、Co、Mn)

顆粒大小與形狀

Mastersizer 系列

測量粒徑的智慧方法

Mastersizer 3000+

滿足您需求的精準數據

Mastersizer 系列的雷射繞射粒徑分析儀樹立了業界在粒徑分佈資料產生速度與準確度等方面的標竿。Mastersizer 3000+ 具有寬廣尺寸範圍與同級最佳準確度,是您進行 CAM 粒徑分析時的最佳選擇。若您從樣本獲得意外結果,您可使用資料輔助工具進行進一步調查。

彈性、易用,且可搭配 Hydro Insight 配件進行動態成像的 Mastersizer,是執行粒徑分析及各式其他作業的最佳選擇。

探索我們的顆粒大小與形狀解決方案

Insitec 系列

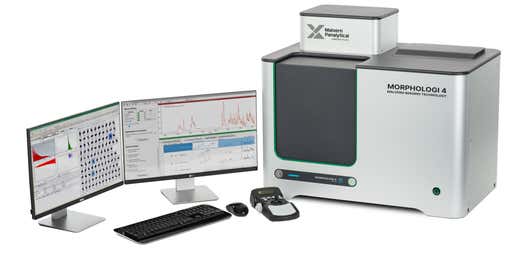

Morphologi 4-ID

Hydro Insight

晶相

晶相的品質是影響比能和放電速率或容量等電池材料效能的另一個關鍵參數。

就陰極活性材料來說,重點參數是陽離子混合與結晶尺寸。結晶尺寸也能用以概略掌握矽基陽極等奈米結晶活性材料的顆粒大小。

如果您所處理的是單晶陰極材料,那麼測量結晶尺寸就變得更加重要。

Aeris

邁向精巧化

Aeris

邁向精巧化

Aeris XRD 僅需幾分鐘的時間,便能分析陽極和陰極材料,並提供結晶尺寸、陽離子混合、石墨化程度,以及取向指數等品質參數。

這是一套小巧且隨插即用的 XRD 系統,並具備工業耐用性與安全性。此外,它可透過皮帶或機器人自動化輕鬆整合至製程。

元素組成

對於陰極活性材料及其前驅體而言,具備正確的元素組成同等重要。此外,陰極和陽極材料中的摻雜物和雜質濃度也同樣重要。

ICP 是測量元素組的常見方法,但其成本高昂、耗時且涉及有害化學品。相對而言,X 光螢光 (XRF) 可用以更輕鬆地分析大部分此類材料。

Revontium

外型輕巧出色,分析功能強大,展現無限可能

Revontium

外型輕巧出色,分析功能強大,展現無限可能

Revontium 是規模小巧的 X 光螢光 (XRF) 分析儀,以精巧的桌上型體積,提供高品質元素分析。這部分析儀結合了立地式 XRF 的優異效能和桌上型儀器的多元功能。

輕巧型 XRF 的實際體積更小,環境足跡更低。由於耗材、製備大量樣品和維護方面的需求降低,使擁有成本減少逾 25%。

📚 閱讀部落格:XRF 校準如何協助改善 NMC 電池生產

探索我們的元素成分解決方案

進一步閱讀

What XRD configuration shall one use to analyze battery cathode materials?