이 연구에 따르면 X선 형광(XRF) 및 X선 회절(XRD)을 사용하는 신속한 비파괴 테스트에는 인코넬 718을 사용하여 최종 제품에 근사한 형상화 생산에서 사용되는 부품 및 회수된 분말에서 사소한 결과 변화를 감지하는 데 필요한 감도가 있는 것으로 나타났습니다.

인코넬과 같은 니켈-철 초합금은 우수한 크리프, 부식 및 열 충격 저항이 요구되는 적대적인 고온 환경에서 사용하기에 좋습니다. 이러한 초합금은 항공기 엔진 및 기타 까다로운 응용 분야의 고온 부분에 적합합니다. 첨가물 계층 제조(ALM) 또는 열간/냉간 등방압 가압(HIP/CIP)과 같은 최종 제품에 근사한 형상화 공정은 연료 효율 개선을 위해 더 뜨거운 연소 조건에서도 기계적 무결성을 제공하면서 무게를 최소화하는 신규 및 복잡한 형상을 생산할 수 있기 때문에 매력적입니다. 고용체 강화 또는 금속간 화합물 침전과 같은 미세구조 경화 메커니즘도 최종 제품에 근사한 형상화 제조 공정으로 엔지니어링할 수 있습니다.

첨가물 제조 및 분말 야금 공정에서 폐기물을 최소화하려면 각 빌드 후 남은 여분의 분말을 재사용하는 것이 좋습니다. 회수한 분말은 재활용하여 다시 분말 호퍼에 넣고 받은 그대로의 분말과 혼합합니다. 제작되는 부품이 증가하고 호퍼에 추가되는 회수 분말이 증가함에 따라 순수 분말 대 회수한 분말의 비율이 변할 수 있습니다. 인코넬 718과 같은 고가 물질에 사용되는 분말의 회수 및 재사용은 경제적 및 환경적 이점이 모두 있지만, 회수한 분말로 만든 부품이 순수 분말로 만든 부품과 동일할 경우에만 안전하고 적절합니다.

부품의 기계적 테스트는 무결성에 대한 벤치마크이지만 파괴적이고 시간이 많이 걸립니다. 전체 로트의 대표로서 부품을 몇 개만 테스트할 수 있습니다. 반대로 X선 회절(XRD)과 X선 형광(XRF)은 분말과 모든 부품에 적용할 수 있는 신속한 비파괴 측정입니다. 회수된 분말의 문제는 재활용하여 호퍼에 넣기 전에 식별할 수 있으며, 모든 부품을 신속하게 검사하여 생산 일관성을 유지할 수 있습니다.

이 연구에 따르면 X선 형광(XRF) 및 X선 회절(XRD)을 사용하는 신속한 비파괴 테스트에는 인코넬 718을 사용하여 최종 제품에 근사한 형상화 생산에서 사용되는 부품 및 회수된 분말에서 사소한 결과 변화를 감지하는 데 필요한 감도가 있는 것으로 나타났습니다.

인코넬과 같은 니켈-철 초합금은 우수한 크리프, 부식 및 열 충격 저항이 요구되는 적대적인 고온 환경에서 사용하기에 좋습니다. 이러한 초합금은 항공기 엔진 및 기타 까다로운 응용 분야의 고온 부분에 적합합니다. 첨가물 계층 제조(ALM) 또는 열간/냉간 등방압 가압(HIP/CIP)과 같은 최종 제품에 근사한 형상화 공정은 연료 효율 개선을 위해 더 뜨거운 연소 조건에서도 기계적 무결성을 제공하면서 무게를 최소화하는 신규 및 복잡한 형상을 생산할 수 있기 때문에 매력적입니다. 고용체 강화 또는 금속간 화합물 침전과 같은 미세구조 경화 메커니즘도 최종 제품에 근사한 형상화 제조 공정으로 엔지니어링할 수 있습니다.

첨가물 제조 및 분말 야금 공정에서 폐기물을 최소화하려면 각 빌드 후 남은 여분의 분말을 재사용하는 것이 좋습니다. 회수한 분말은 재활용하여 다시 분말 호퍼에 넣고 받은 그대로의 분말과 혼합합니다. 제작되는 부품이 증가하고 호퍼에 추가되는 회수 분말이 증가함에 따라 순수 분말 대 회수한 분말의 비율이 변할 수 있습니다. 인코넬 718과 같은 고가 물질에 사용되는 분말의 회수 및 재사용은 경제적 및 환경적 이점이 모두 있지만, 회수한 분말로 만든 부품이 순수 분말로 만든 부품과 동일할 경우에만 안전하고 적절합니다.

부품의 기계적 테스트는 무결성에 대한 벤치마크이지만 파괴적이고 시간이 많이 걸립니다. 전체 로트의 대표로서 부품을 몇 개만 테스트할 수 있습니다. 반대로 X선 회절(XRD)과 X선 형광(XRF)은 분말과 모든 부품에 적용할 수 있는 신속한 비파괴 측정입니다. 회수된 분말의 문제는 재활용하여 호퍼에 넣기 전에 식별할 수 있으며, 모든 부품을 신속하게 검사하여 생산 일관성을 유지할 수 있습니다.

작은 변화가 첨가물 제조로 만든 부품에서 큰 결과로 나타날 수 있습니다. XRD 및 XRF의 속도와 비파괴적 성격은 공정 제어에 매력적이지만 분말과 부품에서 결과의 사소한 변화를 감지하는 감도가 있는 경우에만 유용합니다. 이 연구에서는 16개 부품으로 구성된 배치에서 첫 번째, 8번째, 16번째 부품을 분석하였습니다. 받은 그대로의 분말과 8번째 및 16번째 빌드 후에 회수한 분말도 분석하였습니다. 이 연구의 목적은 XRD와 XRF에 부품의 성능 차이를 일으키는 사소한 변화를 감지할 수 있는 감도가 있는지 확인하는 것이었습니다.

XRD 데이터는 MultiCore Optics가 포함된 자동화된 Empyrean Series 3 회절 분석기를 사용하여 수집하였습니다. 인코넬 718은 Fe 함유 합금이기 때문에 가능한 최상의 입자 통계와 바탕값 비율을 보장하기 위해 Co 양극 X선 튜브를 사용했습니다. 이 합금에 대하여 Cu 양극 튜브에 비해 Co 양극 튜브의 감도도 개선되었기 때문에 사소한 상에 대한 감지를 개선할 수 있었습니다. PIXcel3D 검출기의 에너지 식별 성능을 사용하여 합금의 Cr 함량에서 발생하는 형광 노이즈를 필터링하였습니다.

형광 분석에는 Epsilon 1 탁상용 에너지 분산 XRF를 사용하였습니다.

분말의 원소 조성은 표 I의 XRF 결과에서 알 수 있듯이 일관되었습니다. 회수한 분말은 받은 그대로의 분말과 조성이 동일했기 때문에 분말을 재활용해도 공급 원료의 화학적 조성이 변하지 않았다는 것을 알 수 있습니다. 또한 처리 중에 오염이 포착되지 않은 것으로 확인되었습니다.

| 원소 |

평균 조성(%) |

인코넬 718의 공칭 조성(%) |

|---|---|---|

| Ni |

54.8 |

50~55개월 |

| Cr |

18.8 |

17~21개월 |

| Fe |

16.8 |

17 |

| Nb |

5.0 |

4.75~5.5개월 |

| Mo | 3.0 |

2.8~3.3개월 |

| Ti | 0.9 |

0.65~1.15개월 |

| Mn |

0.2 |

<0.35 |

| Al |

0.2 |

0.2~0.8개월 |

| Si |

0.2 |

<0.35 |

XRF 결과에서는 일관성이 있는 것으로 나타나지만, XRD에서는 분말과 부품의 상 조성에 변화가 있는 것으로 나타납니다. 인코넬 718의 γ 상은 면심 입방 Ni-Cr-Fe 고용체 합금입니다. 인코넬의 γ’’ 상은 정확한 화학적 성질은 다를 수도 있지만 (Nb,Mo)Ni3으로 쓰는 경우가 많고 Nb 및 Mo가 풍부한 경향이 있는 체심 정방 정계 금속간 화합물입니다. γ’’ 상이 침전하면 인코넬 부품이 경화 및 강화하므로 침전이 권장됩니다.

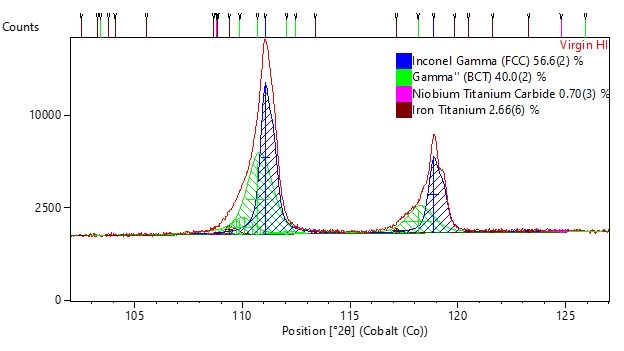

γ 및 γ’’ 상을 해결하려면 110도 2쎄타를 넘는 높은 각도의 데이터가 필요합니다. 가장 강한 회절 피크 ~51도 2쎄타 주변과 같은 낮은 각도에서는 γ 및 γ’’의 피크가 너무 중첩되어 개별적으로 해결할 수 없습니다. 비교적 높은 각도에서는 인코넬 718에서 γ 및 γ’’ 상의 양을 식별하고 정량화할 수 있을 만큼 회절 피크 위치가 분할됩니다. 그림 1에는 105~125도 2쎄타 사이에서 관찰된 회절 피크를 생성하는 γ 및 γ’’ 상의 프로파일이 나와 있습니다.

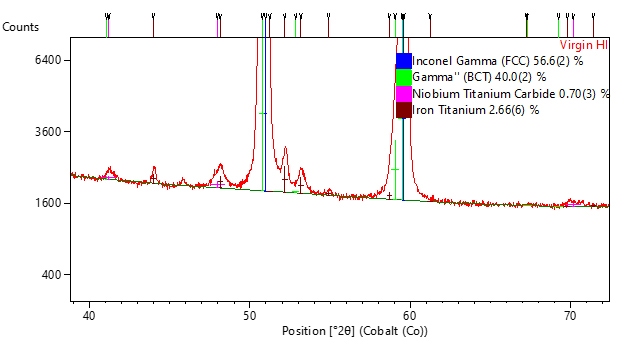

경화 및 강화를 하기 위해 γ’ 및 γ’’ 금속간 침전물 상의 형성을 촉진하려는 목적으로 Fe2Ti 및 (Nb,Ti)C의 상을 미량으로 첨가하는 경우가 많습니다. 그림 2처럼 이러한 미량의 상은 낮은 각도 회절 데이터(30~70도 2쎄타)에서 관찰됩니다.

인코넬 718의 XRD 데이터를 분석하면 가능한 큰 각도 범위에서 데이터를 수집하는 것이 중요하다는 것을 잘 알 수 있습니다. 미량의 상을 관찰하려면 낮은 각도 데이터가 필요하고, γ 및 γ’’ 상을 해결하려면 높은 각도 데이터가 필요합니다.

그림 1. 받은 그대로의 분말(빨간색)에서 관찰된 회절 데이터는 γ(파란색) 및 γ''(녹색) 회절 피크의 회절 프로파일을 조합하여 생성합니다.

그림 2. 인코넬 718에서 (Nb,Ti)C(분홍색) 및 Fe

2

Ti(고동색) 미량 상의 식별.

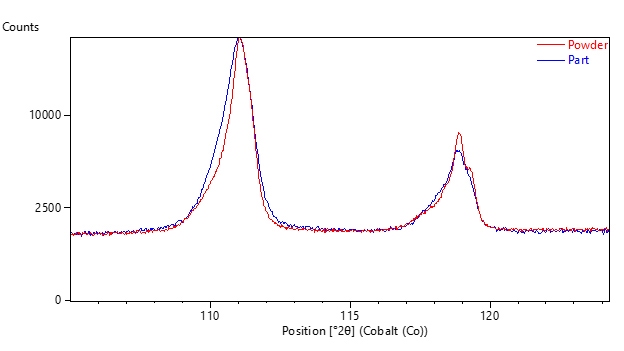

그림 3에는 분말과 부품에서 높은 각도 XRD 데이터의 비교가 나와 있습니다. 이 비교에서는 γ‘’ 상에서 생성되는 피크의 낮은 각도 측의 확장에 생기는 변화를 보여줍니다. 미묘하지만 이 피크 프로파일은 분말보다 부품에 γ’’이 더 많이 포함되어 있다는 것을 명확하게 나타냅니다.

그림 3. 분말(빨간색) 및 부품(파란색)에서 발생하는 XRD 데이터의 비교, γ''의 다양한 양에 따라 생성되는 회절 프로파일의 변화를 표시.

XRD 데이터는 HighScore Plus 소프트웨어를 사용하여 각 시료에서 γ, γ’’, 카바이드 및 Fe2Ti 상의 양을 결정하기 위해 전체 패턴 피팅을 통해 정량화하였습니다.

분말에는 평균적으로 60wt% γ 및 37wt% γ’’이 포함되었습니다. 그러나 부품에는 γ’’이 더 많이 포함되었습니다(37wt% γ 및 60wt% γ’’). 인코넬 718에 포함된 γ’’의 함량이 일반적으로 20% 이하이기 때문에 이것은 주목할 만합니다. 60wt%에서 부품에 포함된 γ’’의 함량은 더 이상 침전물 강화 상으로 간주하지 말고 매트릭스 상으로 간주해야 합니다.

참고로 XRD는 화학 분석 도구가 아니라 상 분석 도구입니다. XRD는 인코넬에서 발견되는 γ, γ ‘, 및 γ’’ 상을 구분할 수는 있지만 이러한 상의 정확한 화학적 조성은 확인할 수 없습니다. 하지만 γ 및 γ’’ 상의 개선된 격자 파라미터를 사용하여 발생 가능한 화학적 성질에 대한 정성적 이해를 할 수는 있습니다.

표 II에서는 이 연구 및 발표된 문헌에서 시료에 대한 주요 상의 평균 격자 파라미터를 비교합니다. 분말 및 부품 모두에서 γ’’ 상은 일반적인 경우보다 c 격자 파라미터가 큽니다. γ’’상의 격자 파라미터가 비교적 크고 γ 상의 격자 파라미터가 비교적 작다는 것은 γ’’ 상에서 큰 Nb 및 Mo 원자의 분포가 비교적 크다는 것을 시사할 수 있습니다. γ’’ 상의 가늘고 긴 c축 또한 γ 상에 더 맞지 않는다는 것을 시사하며, γ’’이 침전물 경화 상의 농도를 초과했다는 결론과도 일치합니다.

|

이 연구 |

문헌 | |

|---|---|---|

|

γ: a (A) |

3.597 |

3.600 |

|

γ’’: a (A) |

3.602 |

3.596 |

|

c (A) |

7.250 |

7.218 |

가장 큰 상 변화는 분말과 부품 사이에서 발생했지만, 표 III에서 요약한 것처럼 첫 번째, 8번째 및 16번째 빌드 후에 분석한 분말 및 부품 내에서도 변화가 있었습니다.

부품 8에는 γ 상의 양이 가장 적었으며, 이에 대응하여 빌드 8 이후의 회수된 분말에는 γ 상의 양이 가장 많았습니다. 16번 빌드에서 γ 및 γ’’의 양의 비율은 순수 분말 및 첫 번째 부품과 거의 동등했습니다. 이는 분말과 부품의 상 조성이 일관되지 않았으며 재활용 분말의 상 함량이 가끔 가변적이었다는 것을 나타냅니다.

이 변화가 부품의 성능에 중요한지 여부 또는 "통제되는 것"으로 간주할지 여부를 판단하기 위해서는 추가 분석이 필요합니다. XRD를 이용한 상 분석으로 부품 품질을 직접 검증할 수는 없지만 이러한 분석은 기계적 테스트를 통해 검증한 후에 공정 제어에 대한 유용한 근 실시간 모니터가 될 수 있다는 것을 보여줍니다.

| 시료 ID |

γ (fcc)[%] |

γ ’’[%] |

Fe 2 Ti[%] |

나이오보카바이드 - NbC[%] |

Rwp |

|---|---|---|---|---|---|

| 순수 분말 | 57 | 40 | 3 | 1 | - |

| 빌드 8 이후 | 63 | 35 | 2 | 1 | - |

| 빌드 16 이후 | 59 | 38 | 2 | 1 | - |

| 부품 1 | 38 | 59 | 2 | 1 | 2.77 |

| 부품 8 | 38 | 62 | 2 | 1 | 2.82 |

| 부품 16 | 38 | 60 | 2 | 1 | 3.11 |

잔류 응력 및 텍스처 분석과 같은 다른 XRD 분석을 사용하여 부품 성능을 예측할 수도 있습니다. Multicore Optics가 포함된 Empyrean Series 3의 자동화 성격을 이용하여 분말 분석 후 등경사도 잔류 응력 및 극점도 분석을 통해 각 부품을 분석할 수 있습니다. MultiCore 시스템은 완전히 모터화되고 자동화되었기 때문에 최적화된 광학 장치로 다양한 측정값을 수집할 때 사용자 개입이 필요하지 않습니다.

표 IV에 요약된 것처럼 등경사도 응력 분석에서 부품 간 잔류 응력 변화가 나와 있습니다. 변화가 측정 정밀도보다 작기 때문에 반드시 의미가 있는 것은 아니지만 phi=0 방향의 잔류 응력은 γ’’ 함량과 상관 관계가 있는 것으로 나타납니다. 하지만, phi=90 방향에서 응력은 크게 변화하며 분말 조성이 아닌 빌드 번호와 상관 관계가 있습니다.

이러한 잔류 응력의 변화는 작고 측정하기 위해서는 높은 정밀도가 필요합니다. 이 측정에서는 필요한 데이터 품질을 제공하기 위해 검출기 앞에 고정밀 평행 플레이트 시준기를 사용했습니다. 2D 응력 분석과 같은 대체 기하학에서는 이 작은 변화를 일관되게 측정할 수 있는 정밀도가 부족합니다.

|

시료 ID |

잔류 응력(MPa) |

|

|---|---|---|

|

Phi=0° |

Phi=90° |

|

|

빌드 1 |

326 ± 25 | 90 ± 12 |

|

빌드 8 |

312 ± 27 | 134 ± 21 |

|

빌드 16 |

338 ± 18 | 169 ± 13 |

텍스처 분석에서는 부품 사이의 작은 변화가 나타나며, 유의미에 대한 임계값보다 작을 수도 있습니다. γ’’ 함량이 가장 큰 부품 8에서도 가장 강한 <200> 섬유 텍스처가 나타났습니다. 부품 16에서는 가장 작은 <200> 섬유 텍스처가 나타났습니다. 하지만 3개 시료 모두에서 텍스처의 양은 적었습니다.

텍스처는 총 극점도의 평균 강도에 대한 극점도(phi=0 chi=0)의 중심 강도의 비율인 K-factor로 대략적으로 정량화할 수 있습니다. K-factor가 클수록 법선 방향의 강도가 커지며, 결과적으로 부품 표면에 수직인 결정학적 방향의 선호하는 방향이 됩니다. K-factor가 1이라는 것은 법선 방향으로 무작위 텍스처라는 것을 나타냅니다. 표 V에는 빌드 1, 8, 16의 부품에 대한 세 주요 방향의 K-factor가 요약되어 있습니다. 모든 부품에는 중요한 <200> 텍스처와 비교적 임의적인 <111> 텍스처가 법선 방향으로 존재합니다.

| 시료 ID | 111 | 200 | 220 |

|---|---|---|---|

|

빌드 1 |

1.09 |

1.94 |

1.28 |

|

빌드 8 |

0.99 |

1.99 |

1.23 |

|

빌드 16 |

0.98 |

1.79 |

1.17 |

회수된 분말을 사용하면 부품의 상 함량은 약간 변화했지만 화학적 조성은 일관적이었습니다. 모든 부품은 기존 인코넬 718에 비해 여분의 γ’’ 상이 포함되었습니다.

가장 신뢰할 수 있는 부품 모니터링에는 상 분석과 잔류 응력 분석이 모두 포함됩니다. 이러한 이유로 모든 측정값은 MultiCore Optics가 탑재된 다목적 자동화 Empyrean Series 3 회절 분석기를 사용하여 수집했습니다. 이 시스템의 모든 광학 장치는 모터화되고 컴퓨터로 제어되므로 사용자 개입 없이 시스템을 동적으로 재구성할 수 있습니다. 예를 들어 분말 회절에 대한 Bragg-Brentano 확산 빔 기하학적 구조, 등경사도 잔류 응력 분석에 대한 선 초점 평행 빔 기하학적 구조, 그리고 극점도(텍스처) 분석에 대한 의사 지점 초점 평행 빔 기하학적 구조를 사용하여 부품을 분석하였습니다. MultiCore Optics가 포함된 Empyrean Series 3 회절 분석기를 사용하면 각 측정에 대한 광학 구성을 자동으로 변경하여 각 부품에서 측정값 3개를 모두 수집할 수 있습니다. 분말은 최적의 구성을 정의하고 자동으로 측정에 통합하여 시료 대기열에 쉽게 유입할 수 있습니다.