탄산칼슘은 다양한 산업에서 다양한 기능을 하고 있습니다.

탄산칼슘은 이러한 기능을 제공하기 위해 다양한 입도와 표면 코팅으로 이용할 수 있습니다. Mastersizer 3000 레이저 회절 시스템은 몇 분 이내에 나노미터부터 밀리미터 크기의 입자를 측정할 수 있습니다. 넓은 측정 범위와 더불어 빠른 측정 속도를 이용하여 탄산칼슘의 생산 과정 및 최종 제품의 입도를 추적하여 품질을 제어할 수 있습니다.

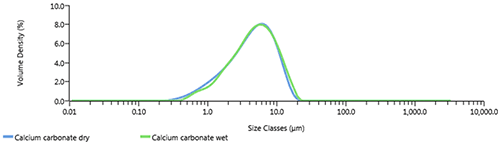

Mastersizer 3000에는 액체 또는 건식 분산을 이용하여 측정할 수 있는 다양한 분산장치가 있습니다. 탄산칼슘의 처리 방법과 입도에 따라 액체 또는 건식 분산을 선택하게 됩니다. 건식 분산에서는 많은 양의 시료를 측정할 수 있어 더 큰 입도에 대해 재현성 높은 결과를 제공합니다. 하지만 가장 미세한 시료들의 경우 분산 상태를 정밀하게 제어가 가능한 액체 분산이 더욱 재현성 높은 결과를 제공합니다. 액체 및 건식 분산 장치 사이를 빠르게 변경할 수 있는 유연성은 단일 Mastersizer 3000 설치를 이용하여 광범위한 시료 유형을 분석할 수 있음을 의미합니다.

Aero S 건식 분말 분산 장치는 압축 공기를 사용하여 시료를 분산하며, 시료를 분산시키기 위해 적절한 공기 압력을 선택해야 합니다[1]. 액체 분산의 경우 Hydro 분산 장치를 사용하여 일반적으로 물을 분산매로 사용하여 측정합니다. 응집체를 분산하기 위해 짧은 초음파가 필요한 경우가 많으며, 분산을 안정화하기 위해 피로인산 나트륨, 헥사메타인산 나트륨 등의 첨가제를 사용합니다[2].

그림 1은 액체(초음파 1분 후)와 건식 분산(1bar에서)을 사용하여 측정한 탄산칼슘 시료의 입도 분포입니다. 이러한 결과는 액체와 건식 분산이 거의 일치하여 시료가 두 상태에서 완전히 분산되었음을 보여 줍니다.

|

탄산칼슘의 입도 지정

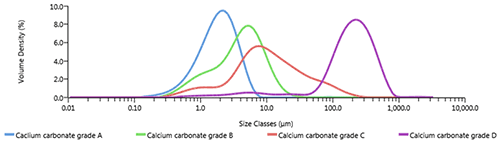

레이저 회절은 입도 분산을 기준으로 부피를 추적하며, 여기에서 다양한 매개 변수를 지정할 수 있습니다. 예를 들어, 10분위 수(Dv10)를 사용하여 분포에서 미세한 입자를 추적하고 90분위 수(Dv90)를 사용하여 분포에서 큰 입자를 추적할 수 있습니다. 탄산칼슘은 또한 특정 크기 범위대의 백분율 재료로 지정하기도 합니다. 예를 들어, 1μm 및 2μm 미만의 백분율을 가장 미세한 범위대로 지정하거나 10μm 또는 45μm를 초과하는 백분율을 가장 큰 범위대로 지정할 수 있습니다. 그림 2는 0.1μm부터 최대 1000μm까지의 크기 범위에서 탄산칼슘의 네 가지 등급에 대한 입도 분포를 나타내며, 표 1은 이러한 시료의 매개 변수를 나타냅니다.

|

| 시료 | Dv10(μm) | %V < 1μm | Dv50(μm) | %V < 2μm | Dv90(μm) | %V >10μm | %V > 45μm |

|---|---|---|---|---|---|---|---|

| A | 0.71 | 19.18 | 1.88 | 53.96 | 3.89 | 0.12 | 0 |

| B | 0.95 | 10.75 | 4.15 | 24.35 | 10.2 | 10.47 | 0 |

| C | 1.96 | 5.13 | 9.73 | 10.17 | 55.5 | 49.05 | 12.82 |

| D | 52.6 | 0.79 | 199 | 1.80 | 450 | 93.69 | 90.49 |

레이저 회절은 넓은 측정 범위, 유연한 분산 옵션, 측정 속도, 결과 재현성으로 인해 탄산칼슘 분석에 광범위하게 사용되는 기법입니다.

[1] 레이저 회절 입도 측정을 위한 건조 분말 방법 개발, MRK1903-01

[2] 레이저 회절 입도 측정을 위한 습식 또는 액체 분산 방법 개발, MRK1902-02