동적 광산란(DLS)법은 일반적으로 서브 마이크론 범위에서의 입도 분석시 사용되는 방법입니다. 이 방법은 브라운 운동 (Brownian motion) 을 실시하는 입자 현탁액에서 산란광 세기의 시간에 따른 변동을 측정하는 것입니다. 이러한 산란광의 세기 변동을 분석하면 입도를 알 수 있는 확산 계수를 결정할 수 있습니다 .

일반적인 DLS 기기에서 사용하는 검출 각도는 90°입니다. 다중 산란 효과를 없애야 하기 때문에 이러한 광학시스템을 사용하는 기기의 농도 범위는 매우 낮습니다. 다중 산란은 한 입자에 의해 산란된 빛이 다른 입자에 의해 산란되는 현상입니다. 다중 산란에 의해 겉보기 입도와 y 절편 값(신호 대 잡음비 )이 낮아집니다. 측정된 입도는 시료 농도에 영향을 받지 않아야 합니다.

일반적인 90° DLS 기기에서는 산란광이 시료를 통과해야 하는 경로 가 매우 깁니다. 다중 산란 효과를 제거하는 방법 중 하나는 산란광의 경로 길이를 줄이는 것인데 이는 후방 산란 시스템을 사용하여 제거될 수 있습니다. Zetasizer Nano S 는 비침투성 후방 산란 검출 (NIBS™)을 사용하는데 이 방식은 일반적인 DLS 기기에 비해 훨씬 더 높은 농도의 시료를 측정할 수 있습니다. 이것은 시스템이 농도의 넓은 범위에서 측정 할 수있는 능력, 즉 기존의 90 ° DLS 기기에 비해 훨씬 높은 농도를 제공합니다.

입자의 확산 속도 (측정된 입도)에 영향을 주는 또 다른 요소로는 입자들간의 상호 작용이 있습니다 이러한 상호 작용이 존재할 경우, DLS 기기를 정확한 입도 측정기로는 사용할 수 없지만 입도 변화 모니터닝 에는 사용이 가능합니다 .

안료는 화장품 , 페인트에서 식품 및 제약에 이르는 광범위한 부문에서 사용됩니다. 안료에는 유기 안료(토너나 카본 블랙 )와 무기 안료(금속 분말이나 금속 산화물 )가 있습니다. 안료의 입도는 그 제품의 물성을 결정할 때 매우 중요한 역할을 합니다. 불투명도, 색상, 색조, 착색 강도, 광택, 내구성 및 점도 모두가 입도에 따라 결정됩니다 안료의 입도는 배치 작업에서 작동되는 고전단 혼합기나 연속 작업에서 인라인 고전단 혼합기 , 분쇄기 또는 펌프를 사용하여 감소시킬 수 있습니다.

입도 측정은 제품의 품질을 결정할 때 매우 중요한 부분입니다. 그러나 입도측정방법 대부분은 측정 전에 시료를 많이 희석시켜야 하는데 이러한 희석에 의해 시료가 형상학적으로 변할 수 있습니다. 예를 들어, 고농도 시료에 있는 응집 입자가 희석 시 분산이 될 수도 있습니다 . 원시료 농도 또는 그와 가까운 농도에서 시료를 측정하는 것이 가장 좋은데, 이는 NIBS™ 광학법을 사용하면 가능합니다 .

본 Application note 에서는 Zetasizer Nano 의 고농도 입도 분석 성능을 설명하기 위해 다양한 시간대별 분쇄 공정에서 채취한 안료 시료를 대상으로 한 측정결과를 요약하였습니다.

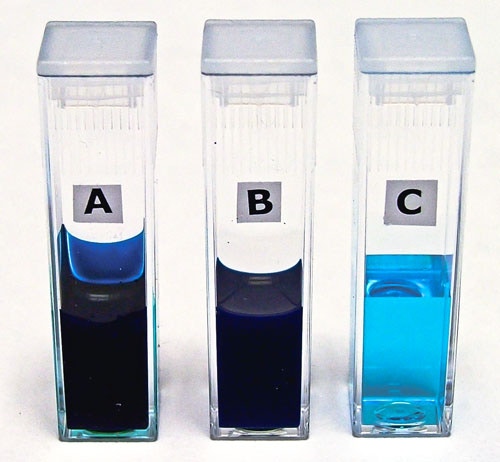

시료로는 비드밀에서 1 시간 간격으로 채취한 파란색 안료로 하였습니다 . 이 시료의 농도는 15%w/v 이었습니다 . 이 농도에서 시료를 측정할 수는 있었으나, 입자들간의 상호작용 효과로 인해 결과 해석이 어려웠습니다. 따라서 시료를 여과한 DI water 를 이용하여 1/10 로 희석하였습니다. 이렇게 희석된 시료(1.5% w/v) 은 매우 불투명했으나 , 이 약간의 희석으로 입자들간의 상호작용이 없어졌습니다. 그림 1 은 일반적인 90° DLS 기기에서 측정하기 위해 만든 (A) 15%w/v 원시료 (B)1.5% w/v (C) 0.0015% w/v 로 희석한 안료시료입니다.

|

세 시료 모두 25°C 에서 Zetasizer Nano S 로 측정하였고, 이 기기는 4mW He-Ne 레이저 (633nm) 를 사용하며, 173°( 후방 산란 )의 각도에서 측정하였습니다. 큐벳 안에서의 측정 위치는 소프트웨어에 의해 자동으로 결정되는데 항상 큐벳 내벽 근처에서 측정되었기 때문에 시료의 농도가 매우 진하다는 것을 알 수 있었습니다 각 시료마다 최소 3 회 측정을 실시하여 반복성을 확인하였습니다.

이 예에서 청색 안료는 분석을 위해 633 ㎚ 파장의 레이저로부터의 산란을 흡수 할 것으로 예상된다. 짧은 경로 길이는 레이저 산란 빛이 통과해야하는 것을 감지하기 위한 충분한 빛을 보장한다.

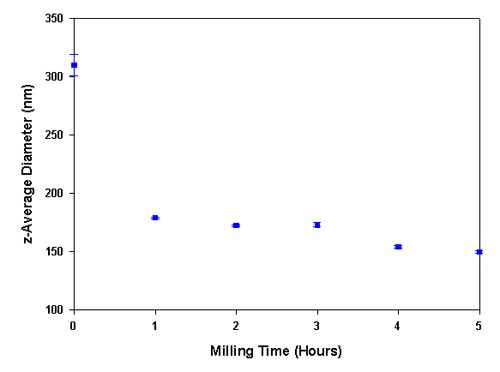

표 1 에는 여과한 DI water 로 1/10 희석하여 1 시간 간격으로 분쇄기에서 채취한 파란색 안료 시료를 측정한 결과가 요약되어 있습니다. 표시된 결과는 3 회 반복 측정의 평균치입니다. 데이터의 반복성은 반복 측정으로 계산한 표준 편차값 (괄호 안)으로 표시합니다 z-평균 직경과 분산도 값은 DLS ISO13321 에 관한 국제 표준규격에 나오는 것처럼 누적 분석법으로 계산됩니다. z-평균 직경은 산란광 세기에 따른 평균 직경이며 응집 입자 및 /또는 큰 입자의 존재에 민감합니다 따라서 제품 분쇄 과정 모니터링은 일정한 값 (반복성)이 나올 때까지 z-평균 직경이 점진적으로 감소한 후에 가능합니다.

그결과가 그림 2 에 나와 있습니다. 이를 통해 매우 적은 시료 희석만으로 매우 높은 농도에서 동적 광산란을 이용해 안료 분쇄를 성공적으로 모니터링 할 수 있음을 보여줍니다. 그림 2는 제품의 크기는 밀링의 첫 번째에서는 현저하게 감소하지만 나머지 밀링 시간이 지남에 따라 속도가 느려진다는 것을 보여줍니다.

|

| 시료 | z-평균 직경 (SD) (단위: nm) | 분산도 (SD)

(SD) |

|---|---|---|

| Mill Start Up | 310.5 – 9.2 | 0.576 – 0.04 |

| Removed after 1 hour | 179.0 – 0.7 | 0.268 – 0.01 |

| Removed after 2 hours | 172.4 – 0.8 | 0.247 – 0.01 |

| Removed after 3 hours | >173.1:1.8 | 0.345 – 0.02 |

| Removed after 4 hours | 154.1:1.1 | 0.256 – 0.01 |

| Removed after 5 hours | 149.9:1.3 | 0.251 – 0.01 |

분쇄 3 시간 후 채취한 시료로 구한 z-평균 직경과 분산도 값은 다른 결과와 일치하지 않습니다. 특히 분산도 값은 분쇄 1, 2 시간 후의 결과보다 더 큰 값을 보여줍니다. 이러한 결과는 샘플링을 다시 한 후 측정하여 확인한 결과, 전과 동일한 결과를 나타내었고, 시료를 추가로 희석하여 측정하여도 표 1 에 나오는 것과 동일한 결과를 나타내었습니다. 그림 2 에는 각 시료의 반복 측정으로 얻은 표준 편차인 오차 막대 (error bar)가 포함되어 있는데, 오차 막대가 작다는 것은 측정의 반복성이 좋다는 것을 입증하는 것입니다.

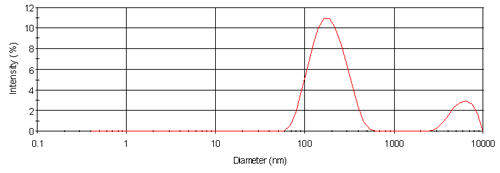

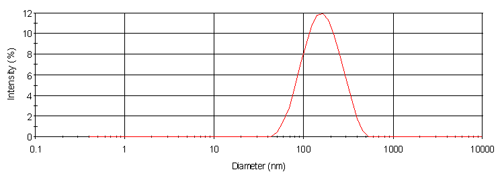

그림 3, 4 는 분쇄 초기의 입도 분포와 5 시간 후 채취한 시료의 입도 분포를 보여줍니다. 분쇄 초기의 입도 분포를 보면 마이크론 크기의 큰 입자가 존재함을 알 수 있습니다. (그림 3). 5 시간 분쇄 후에는 큰 입자가 제거 되어 단일 모드의 입도 분포가 나오는 것을 확인할 수 있습니다.(그림 4). 또한, 낮은 입도분포한계도 60nm(분쇄 초기)에서 약 45nm(5 시간 분쇄 후 )로 약간 감소했음을 알 수 있습니다.

|

|

본 Application note 에 나오는 결과를 통해 원시료에 가까운 농도에서 동적 광산란법으로 분쇄 공정을 성공적으로 모니터링할 수 있다는 것을 알 수 있습니다.

Zetasizer Nano with NIBS™ 시스템으로 인하여 고농도 시료의 크기를 측정할 수 있을 뿐 아니라 , 시료의 전처리가 더욱 간편해졌습니다. 또한, Zetasizer Nano 시리즈는 시료 측정이 매우 용이하여 품질 관리용으로 널리 이용될 수 있습니다.