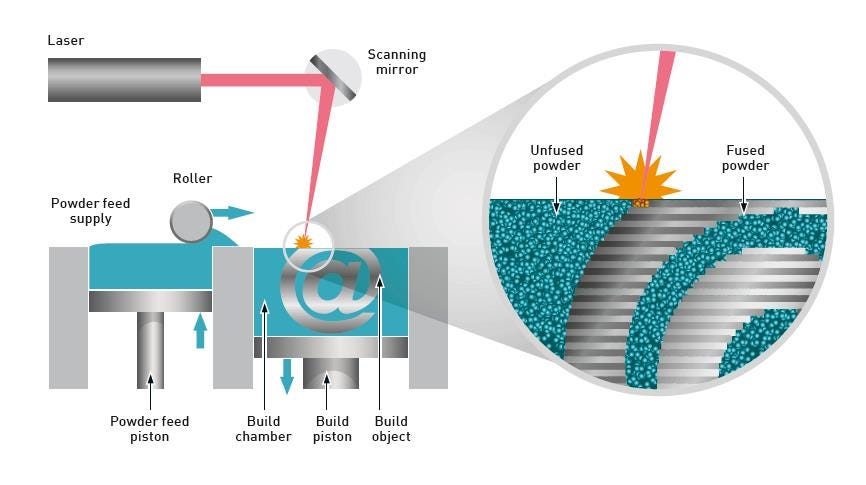

Die Pulverbettfusion ist ein Verfahren bei der additiven Fertigung (AF), bei dem eine Energiequelle wie ein Laser- oder Elektronenstrahl verwendet wird, um partikuläre Materialien wie Metalle, Keramik oder Polymere zu einem dreidimensionalen Objekt zusammenzuführen. Die gängigen Verfahren sind selektives Lasersintern, selektives Laserschmelzen und Elektronenstrahlschmelzen.

Bei Pulverbettverfahren können die Pulverkosten insbesondere bei Metallen bis zu einem Drittel der gesamten Produktionskosten der endgültigen additiven Fertigungskomponente ausmachen. Die wirtschaftliche Rentabilität beruht daher auf einer robusten Lieferkette und effektiven Recyclingstrategien für Metallpulver. Darüber hinaus beeinflussen die chemischen und physikalischen Eigenschaften des Metallpulvers direkt den Aufbauprozess und die Qualität der Endkomponenten. Um die Robustheit und Konsistenz der Prozesse zu gewährleisten, müssen diese Eigenschaften kontrolliert und optimiert werden.

Dafür müssen die Pulvereigenschaften in verschiedenen Etappen der Lieferkette charakterisiert werden – von der Neuentwicklung von Legierungen oder Polymeren bis hin zum Pulverrecycling. Laserdiffraktion, automatisierte Bildanalyse, Röntgenfluoreszenz und Röntgendiffraktion sind vier häufig verwendete analytische Schlüsselverfahren zur Charakterisierung additiver Fertigungspulver.

Bei Malvern Panalytical bieten wir für jedes dieser Verfahren professionelle Analyselösungen an.

Partikelgröße

Die Partikelgrößenverteilung ist für additive Fertigungsprozesse im Pulverbett von entscheidender Bedeutung, da sie die Pulverbettpackung und -fließfähigkeit beeinflusst, was sich wiederum auf die Verarbeitungsqualität und die Eigenschaften der Endkomponenten auswirkt.

Um die Partikelgrößenverteilung von Metall-, Keramik- und Polymerpulvern für die additive Fertigung zu messen, ist die Laserdiffraktion ein bewährtes Verfahren, das von Pulver-, Komponenten- und Maschinenherstellern weltweit zur Qualifizierung und Optimierung von Pulvereigenschaften eingesetzt wird. Die Laserdiffraktion – entweder mit unserem Mastersizer oder online mit Insitec, liefert eine vollständige und hochauflösende Partikelgrößenverteilung in Laborumgebungen.

Partikelform

Die Dichte des Pulverbetts und die Fließfähigkeit des Pulvers werden direkt durch die Partikelgröße und -form beeinflusst. Die Partikelform ist daher ein weiteres wichtiges Kriterium für die additive Fertigung im Pulverbett. Glatte, regelmäßig geformte Partikel sind vorzuziehen, da sie leichter fließen und packen können als solche mit rauer Oberfläche und unregelmäßiger Form.

Damit Unternehmen in der additiven Fertigung diese gleichmäßige Form erreichen können, kann das automatisierte Bildgebungssystem Morphologi 4 zur Klassifizierung und Quantifizierung der Größe und Form von Metall-, Keramik- und Polymerpulvern eingesetzt werden. Das Morphologi 4 kombiniert dafür Partikelgrößenmessungen wie Länge und Breite mit Bewertungen von Partikelformmerkmalen wie Rundheit und Konvexität (Rauheit).

Elementzusammensetzung

Die elementare Zusammensetzung ist besonders bei Metalllegierungen wichtig, da bereits kleine Schwankungen bei der Konzentration von Legierungselementen ihre chemischen und physikalischen Eigenschaften beeinflussen können, darunter Festigkeit, Härte, Ermüdungslebensdauer und Chemikalienbeständigkeit.

Um diese Abweichungen, Verunreinigungen oder Einschlüsse zu erkennen und die Elementzusammensetzung der Metalllegierungen und Keramikmaterialien zu bestimmen, werden üblicherweise Röntgenfluoreszenzsysteme (RFA) wie unsere Zetium- und Epsilon-Systeme eingesetzt. Die RFA-Technik ermöglicht zudem erhebliche Zeit- und Kosteneinsparungen im Vergleich zu anderen Verfahren.

Mikrostruktur

Mikrostrukturelle Eigenschaften, wie Phasenzusammensetzung, Eigenspannung, Korngröße und Kornverteilung (Textur), sind für die additive Fertigung mit Metallen von entscheidender Bedeutung, da sie die chemischen und mechanischen Eigenschaften des fertigen Bauteils beeinflussen können.

Um diese mikrostrukturellen Eigenschaften zu analysieren und die Eigenschaften der Endkomponente zu kontrollieren, werden zur Phasenanalyse von Metallen üblicherweise Tischsysteme für die Röntgendiffraktion (XRD) wie unser Aeris eingesetzt. Für weitere Informationen zu Textur, Korngröße und Eigenspannung unter einer Vielzahl von Bedingungen können Mehrzweck-Diffraktometer wie unser Empyrean genutzt werden. Die XRD wird auch häufig eingesetzt, um die Struktur und Kristallinität von Polymeren und Keramikmaterialien zu untersuchen. Um das Molekulargewicht und die molekulare Struktur von polymeren Pulvern zu bestimmen, werden häufig Gelpermeationschromatographie-Systeme (GPC-Systeme) wie unser Omnisec eingesetzt.

Vorgestellte Produkte

Morphologi 4