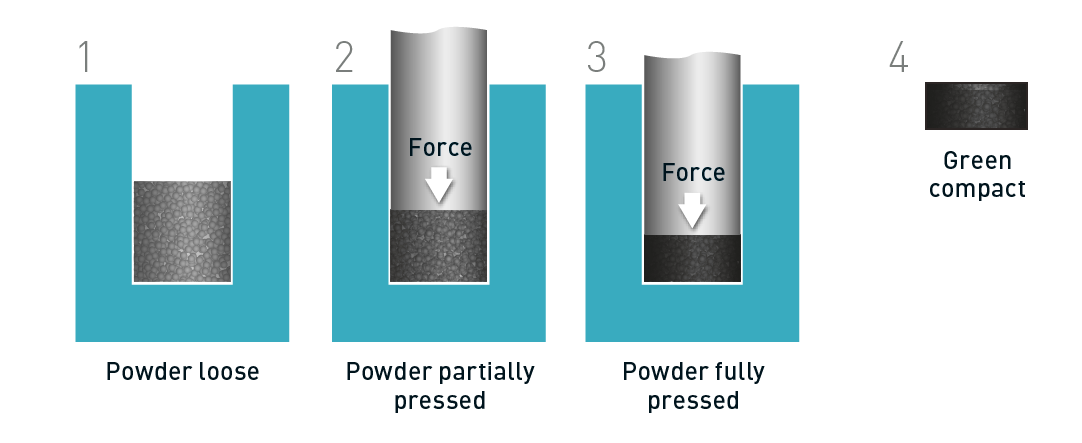

Um die Festigkeit, Leitfähigkeit und Zähigkeit von metallischen additiven Fertigungsmaterialien zu erhöhen, setzen Hersteller häufig Press- und Sinterverfahren ein. In der Tat ist dies die gängigste Herstellungsmethode in der Pulvermetallurgie. Sie umfasst drei grundlegende Schritte:

- Vermischung des Pulvers: Das Metallpulver wird mit einem geeigneten Schmiermittel gemischt.

- Verdichtung in der Matrize: Die Pulvermischung wird in einer Matrize gepresst, um einen kompakten „Grünkörper“ zu formen.

- Sinterung: Der „Grünkörper“ wird auf einen Wert unter seinem Schmelzpunkt erhitzt, um das Sinterteil herzustellen.

Bei Materialien wie Keramik und Hartmetallen wird das Primärpulver oft sprühgetrocknet, um ein Ausgangsmaterial mit verbesserten Fließeigenschaften und Komprimierbarkeit zu bilden.

Um eine gleichbleibende Qualität von Ausgangsmaterial, Grünkörper und dem endgültigen Sinterteil zu erreichen, müssen die Eigenschaften des Metall- oder Keramikpulvers sorgfältig optimiert werden. Zur Unterstützung von Press- und Sinterverfahren bietet Malvern Panalytical eine Reihe von Lösungen zur Pulvercharakterisierung an.

Warum ist die Materialcharakterisierung so wichtig?

Wie bei anderen pulvermetallurgischen Prozessen können die Pulvereigenschaften die Ergebnisse des Pressens und Sinterns stark beeinflussen und sollten daher sorgfältig charakterisiert werden. Besonders wichtig sind die Partikelpackung und die Schüttdichte der Pulvermischung. So sorgt beispielsweise eine niedrigere Schüttdichte für eine höhere Verdichtung und Kaltverschweißung der Partikel beim Pressen, wodurch der Grünkörper fester wird.

Eine weitere wichtige Pulvereigenschaft ist die Reibung zwischen den Partikeln, da sie den Kontakt, die Verformung und die Verdichtung der Struktur beim Pressen erleichtert. Phasenzusammensetzung und Korngröße sind ebenfalls wichtige Kontrollfaktoren, da sie Eigenschaften wie die Härte und die thermischen Eigenschaften des Pulvers beeinflussen können. Diese wiederum haben nicht nur Auswirkungen auf die Presseffizienz und das Sinterverhalten, sondern auch auf die mechanischen Eigenschaften des Pressteils. Schließlich muss das Pulver auch der Legierungszusammensetzung des angegebenen Materials entsprechen.

Sonderartikel

Controlling powder bulk density by optimizing particle size and shape distribution

A tale of two processes – sieve analysis and laser diffraction

Using the Morphologi to evaluate ceramic granules produced by spray drying

Wie können die Lösungen von Malvern Panalytical dabei helfen?

Um Hersteller bei der Erfüllung dieser Anforderungen zu unterstützen, bietet Malvern Panalytical verschiedene Charakterisierungslösungen für Press- und Sinterverfahren an. Diese können für folgende Aufgaben eingesetzt werden:

- Vorhersage und Steuerung der Pulverpackung zur Erzielung der erforderlichen Volumenreduktion und des gewünschten Kaltverschweißungsgrades

- Bestimmung und Steuerung der Qualität des Pulver-Ausgangsmaterials, einschließlich Partikelgröße, -form und Elementzusammensetzung

- Gewährleistung des optimalen Flusses und der Packung in der Matrize, um Defekte im Sinterteil zu vermeiden

- Sicherstellung, dass die fertigen Teile die richtige kristalline Phase und Korngröße aufweisen und frei von Eigenspannungen sind

Unsere Lösungen

Mastersizer Serie

OmniSEC

Morphologi 4