Pour augmenter la résistance, la conductivité et la ténacité des matériaux de fabrication additive métallique, les fabricants appliquent souvent la technique de compression et frittage. Il s'agit en réalité de la méthode de fabrication la plus couramment associée à la métallurgie des poudres. Elle comprend trois étapes de base :

- Mélange des poudres - la poudre métallique est mélangée avec un lubrifiant approprié

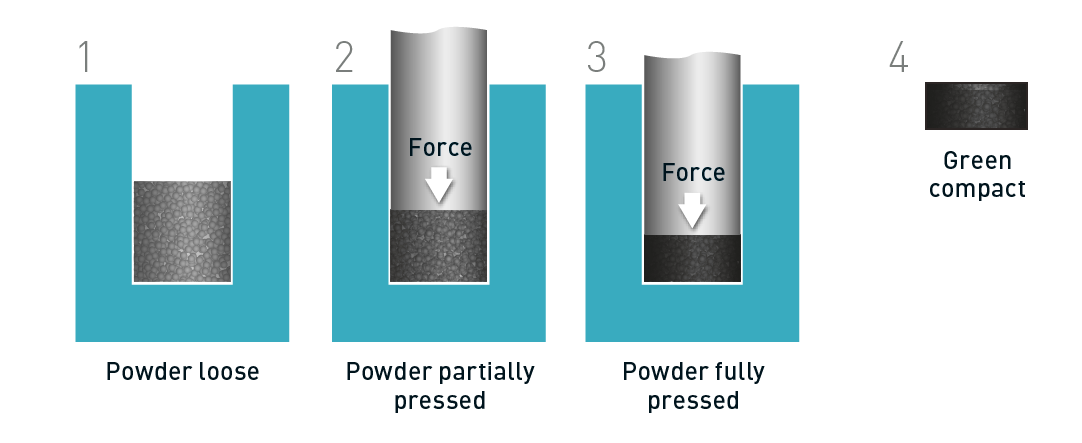

- Compactage des matrices - le mélange de poudres est compressé dans une matrice pour former un « corps vert » compact

- Frittage – le « corps vert » est chauffé en dessous de son point de fusion pour former le composant fritté

Pour les matériaux tels que la céramique et les métaux durs, la poudre primaire est souvent séchée par pulvérisation pour former un feedstock avec des caractéristiques d'écoulement et une compressibilité améliorées.

Afin d'obtenir une qualité constante du feedstock, du « corps vert » et du composant fritté final, les caractéristiques de la poudre métallique ou céramique doivent être soigneusement optimisées. Afin d'aider les fabricants de composants compressés et frittés dans cette démarche, Malvern Panalytical propose toute une gamme de solutions de caractérisation des poudres.

Pourquoi la caractérisation des matériaux est-elle importante ?

Comme pour les autres procédés de métallurgie des poudres, les caractéristiques des poudres peuvent avoir un impact considérable sur les résultats de la compression et du frittage, et doivent donc être soigneusement caractérisées. Le tassement des particules et la densité apparente du mélange de poudre sont particulièrement essentiels. Par exemple, une densité apparente plus faible entraîne un compactage et un soudage à froid plus importants des particules en compression, ce qui se traduit par un « corps vert » plus fort.

Une autre caractéristique importante de la poudre est le frottement interparticulaire, qui facilite le contact, la déformation et la densification de la structure pendant la compression. La composition des phases et la taille des grains sont également importantes à contrôler, car ces caractéristiques peuvent affecter la dureté et les propriétés thermiques de la poudre. Ce qui influe à son tour non seulement sur l'efficacité de la compression et le comportement de frittage, mais aussi sur les propriétés mécaniques de la pièce compressée. Enfin, la poudre doit également respecter la composition de l'alliage du matériau spécifié.

Contenu recommandé

Controlling powder bulk density by optimizing particle size and shape distribution

A tale of two processes – sieve analysis and laser diffraction

Using the Morphologi to evaluate ceramic granules produced by spray drying

En quoi les solutions de Malvern Panalytical peuvent-elles aider ?

Pour aider les fabricants à répondre à ces exigences, Malvern Panalytical propose plusieurs solutions de caractérisation pour la compression et le frittage. Elles peuvent être utilisées pour :

- Prévoir et contrôler le tassement de la poudre afin d'atteindre la réduction de volume et le degré de soudure à froid requis

- Spécifier et contrôler la qualité du feedstock en poudre, y compris la taille, la forme et la composition élémentaire des particules

- S'assurer que le débit et le tassement dans la matrice sont optimaux pour éviter tout risque de défauts dans le composant fritté

- S'assurer que les pièces finies ont la structure de phase et la taille de grain correctes et qu'elles sont exemptes de contraintes résiduelles

Nos solutions

Gamme Mastersizer

Morphologi 4