El objetivo de esta guía es proporcionar conocimientos básicos en las principales técnicas de caracterización de partículas actualmente en uso dentro de la industria y el mundo académico. No se asume ningún conocimiento previo de la teoría de caracterización de partículas o de la instrumentación, y es ideal para aquellos que son nuevos en la caracterización de partículas, o aquellos que deseen reforzar sus conocimientos en el campo. La guía cubre una introducción básica, la teoría de tamaño de partículas, y la instrumentación de caracterización de partículas, así como una guía de referencia rápida para ayudarle a decidir qué técnicas podrían ser más apropiadas para sus necesidades de caracterización de partículas. No es incluyente de todas las técnicas de caracterización de partículas; más información se puede encontrar en www.malvernpanalytical.com

En el nivel más básico, podemos definir una partícula como una porción discreta de una sustancia. A efectos de esta guía, vamos a restringir la definición para incluir partículas sólidas, gotitas líquidas o burbujas de gas con dimensiones físicas que van desde nanómetros a varios milímetros de tamaño.

Hay dos razones principales por las que muchas industrias emplean rutinariamente técnicas de caracterización de partículas:

En una economía mundial cada vez más competitiva, un mejor control de la calidad del producto proporciona beneficios económicos reales, tales como:

Además de controlar la calidad del producto, una mejor comprensión de cómo las propiedades de la partícula afectan a sus productos, ingredientes y procesos le permite:

Además de la composición química, el comportamiento de los materiales partículados a menudo está dominado por las propiedades físicas de las partículas constituyentes. Estos pueden influir en una amplia gama de propiedades de los materiales, incluyendo, por ejemplo, rendimiento de reacción y disolución, la facilidad con que los ingredientes fluyen y se mezclan, o compresibilidad y abrasión. Desde una perspectiva de la fabricación y el desarrollo, algunas de las propiedades físicas más importantes a medir son:

Dependiendo del material de interés, algunos o todos ellos podrían ser importantes y que incluso pueden estar relacionados entre sí: por ejemplo, área superficial y tamaño de partícula. A los efectos de esta guía, nos concentraremos en dos de las propiedades más importantes y fáciles de medir: tamaño de partícula y forma de las partículas.

Con mucho, la propiedad física más importante de las muestras es el tamaño de partícula. La medición de distribuciones de tamaño de partícula se lleva a cabo, por lo general, en una amplia gama de industrias y con frecuencia constituye un parámetro crítico en la fabricación de muchos productos. El tamaño de partícula tiene una influencia directa sobre las propiedades del material, tales como:

La medición de las distribuciones de tamaño de partícula y la comprensión de la forma en que afectan a los productos y procesos pueden ser elementos vitales para el éxito de muchas empresas de fabricación.

Las partículas son objetos tridimensionales, y a menos que sean esferas perfectas (por ejemplo emulsiones o burbujas), no pueden ser completamente descritos por una única dimensión, tal como un radio o diámetro.

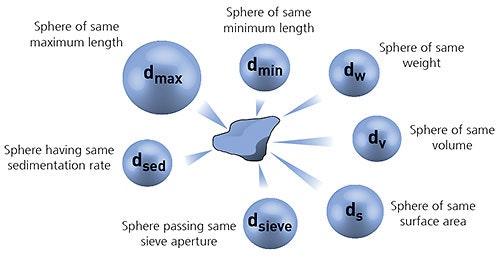

Con el fin de simplificar el proceso de medición, a menudo es conveniente definir el tamaño de partícula utilizando el concepto de la esfera equivalente En este caso el tamaño de partícula se define por el diámetro de una esfera equivalente que tenga la misma propiedad (por ejemplo, volumen o masa) que la partícula real. Es importante darse cuenta de que las diferentes técnicas de medición utilizan diferentes modelos de esfera equivalente y, por tanto, no necesariamente cada uno dará exactamente el mismo resultado para el diámetro de partícula.

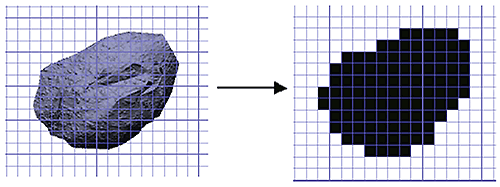

Figura 1: Ilustración del concepto de esfera equivalente

El concepto de esfera equivalente funciona muy bien para las partículas de forma regular. Sin embargo, no siempre puede ser apropiada para partículas de forma irregular, tales como agujas o placas, en el que el tamaño en al menos una dimensión puede diferir significativamente de la de las otras dimensiones.

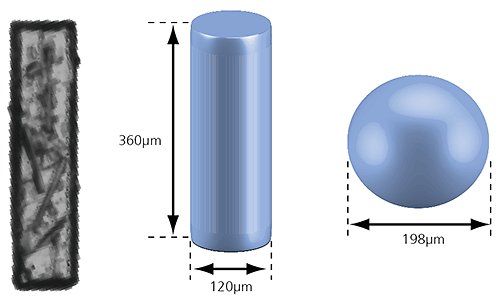

Figura 2: Ilustración del volumen equivalente de una barra y una esfera de una partícula en forma de aguja.

En el caso de la partícula en forma de barra o tubo que se muestra en la imagen superior, una esfera de volumen equivalente daría un diámetro de partículas de 198μm, que no es una descripción muy precisa de sus verdaderas dimensiones. Sin embargo, también podemos definir la partícula como un cilindro con el mismo volumen que tiene una longitud de 360μm y una anchura de 120μm. Este enfoque se describe con mayor precisión el tamaño de la partícula y puede, por ejemplo, proporcionar una mejor comprensión del comportamiento de esta partícula durante el procesamiento o manipulación.

Muchas técnicas de tamaño de partícula se basan en un simple concepto de medición de esfera equivalente unidimensional, y esto es a menudo perfectamente adecuado para la aplicación requerida. La medición de tamaño de partículas en dos o más dimensiones a veces puede ser deseable, pero también puede presentar algunos problemas de medición y de análisis de datos significativos. Por lo tanto, es recomendable una cuidadosa consideración al seleccionar la técnica de tamaño de partícula más adecuado para su aplicación.

A menos que la muestra se desea caracterizar sea perfectamente monodispersa, es decir, cada partícula individual que contiene tiene exactamente las mismas dimensiones, consistirá en una distribución estadística de partículas de diferentes tamaños. Es una práctica común representar esta distribución, ya sea en la forma de una curva de distribución de frecuencias, o una curva de distribución acumulada.

Una distribución de tamaño de partícula puede representarse de diferentes maneras con respecto a la ponderación de las partículas individuales El mecanismo de ponderación dependerá del principio de medición que se utiliza.

Una técnica de recuento tal como análisis de imagen dará una distribución ponderada en número, en el que se le da a cada partícula igual ponderación, independientemente de su tamaño. Esto es lo más útil cuando el conocer el número absoluto de partículas es importante, por ejemplo, en la detección de partículas extrañas, o donde se requiere una alta resolución (partícula por partícula).

Las técnicas de dispersión de luz estática, como la difracción láser proporcionan un volumen de distribución ponderada. Aquí, la contribución de cada partícula en la distribución se refiere al volumen de esa partícula (equivalente a masa si la densidad es uniforme), es decir, la contribución relativa será proporcional al tamaño elevado a 3. Esto es a menudo extremadamente útil desde un punto de vista comercial porque la distribución representa la composición de la muestra en términos de su volumen/masa, y por lo tanto, su valor potencial.

Las técnicas de dispersión de luz dinámica darán una distribución de intensidad ponderada, donde la contribución de cada partícula en la distribución se refiere a la intensidad de la luz dispersada por la partícula. Por ejemplo, usando la aproximación de Rayleigh, la contribución relativa de las partículas muy pequeñas será proporcional a su tamaño elevado a 6.

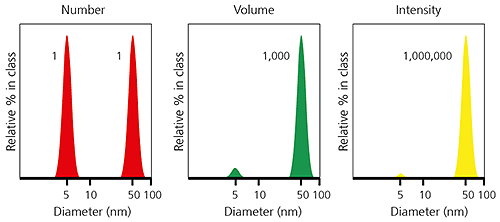

Al comparar los datos de tamaño de partícula para la misma muestra medidos por diferentes técnicas, es importante darse cuenta de que los tipos de distribución que se miden y reportan pueden producir resultados muy diferentes de tamaño de partícula. Esto se ilustra claramente en el ejemplo de abajo, para una muestra que consta de un número igual de partículas con un diámetro de 5 nm y 50 nm. a distribución ponderada en número da una ponderación igual a ambos tipos de partículas, haciendo hincapié en la presencia de las partículas más finas de 5 nm, mientras que la distribución ponderada en intensidad tiene una señal de un millón de veces mayor para las partículas más gruesas de 50 nm. La distribución ponderada en volumen es intermedia entre las dos.

Figura 3: Ejemplo de distribuciones ponderadas de tamaño de partícula en número, volumen e intensidad para la misma muestra

Es posible convertir los datos de tamaño de partículas de un tipo de distribución a otro. Sin embargo, esto requiere ciertas suposiciones acerca de la forma de la partícula y sus propiedades físicas. Por ejemplo, no hay que esperar necesariamente una distribución ponderada de tamaño de partícula en volumen medido mediante análisis de imágenes que se ajuste exactamente con una distribución de tamaño de partícula medido por difracción láser.

"Hay tres clases de mentiras: las mentiras, las malditas mentiras y las estadísticas."

Twain/Disraeli

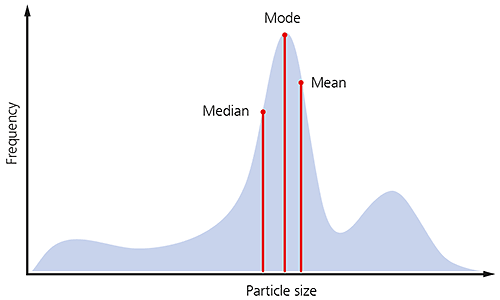

Con el fin de simplificar la interpretación de los datos de distribución de tamaño de partícula, una serie de parámetros estadísticos pueden ser calculados y reportados. La elección del parámetro estadístico más apropiado para cualquier muestra dada dependerá de cómo se utilizarán esos datos y con lo que será comparado. Por ejemplo, si desea reportar el tamaño de partícula más común en la muestra se puede elegir entre los siguientes parámetros:

• Media - tamaño "medio" de una población.

• Mediana - tamaño en el medio de una distribución de frecuencia.

• Moda - tamaño, con mayor frecuencia.

Si la forma de la distribución del tamaño de partícula es asimétrica, como suele ser el caso de muchas muestras, no se esperaría que estos tres parámetros sean exactamente equivalentes, como se ilustra a continuación.

Figura 4: Ilustración de la media, mediana y moda de una distribución de tamaño de partícula

Hay muchas medias diferentes que se pueden definir, dependiendo de cómo se recogen y analizan los datos de distribución. Los tres más comúnmente utilizados para determinar el tamaño de partículas se describen a continuación.

1. Número de longitud media D[1,0] ó Xnl

El número de longitud media, a menudo referido como la media aritmética, es más importante cuando el número de partículas es de interés, por ejemplo, en aplicaciones de recuento de partículas. Sólo se puede calcular si se conoce el número total de partículas en la muestra, y por lo tanto se limita a aplicaciones de recuento de partículas.

2. Momento de área superficial medio D[3, 2] ó Xsv

El área superficial media (diámetro medio Sauter) es más relevante cuando el área de superficie específica es importante, por ejemplo, biodisponibilidad, reactividad, disolución. Es más sensible a la presencia de partículas finas en la distribución del tamaño.

3. Momento de volumen medio D[4, 3] ó Xvm

El volumen momento media (diámetro medio De Brouckere) es relevante para muchas muestras, ya que refleja el tamaño de esas partículas que constituyen la mayor parte del volumen de muestra. Es más sensible a la presencia de partículas grandes en la distribución del tamaño.

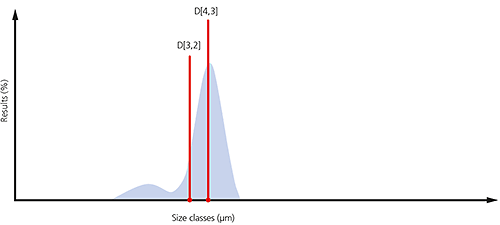

Un ejemplo del momento de área superficial medio y del momento de volumen medio se muestra en la distribución del tamaño de partícula representada justo debajo. Si el objetivo es controlar el tamaño de las partículas gruesas que componen la mayor parte de esta muestra, entonces el D[4,3] sería más apropiado. Si, por otro lado, es en realidad más importante controlar la proporción de finos presentes, entonces podría ser más adecuado utilizar el D[3,2].

Figura 5: Ilustración de los valores D[4,3] y D[3,2] en una distribución de tamaño de partícula en que una proporción significativa de partículas finas está presente

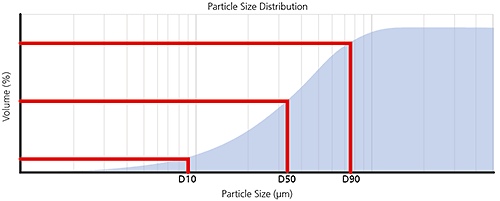

Para las distribuciones de tamaño de partícula ponderado en volumen, tales como aquellas medidas por difracción de láser, a menudo es conveniente reportar parámetros basados en el tamaño máximo de partícula para un porcentaje determinado del volumen de la muestra.

Los percentiles se definen como XaB donde:

X = parámetro, por lo general D para el diámetro.

a = distribución de ponderación, por ejemplo, n para el número, v para el volumen, i para intensidad.

B = porcentaje de la muestra por debajo de este tamaño de partícula, por ejemplo, 50%, a veces escrito como una fracción decimal es decir 0,5

Por ejemplo, el Dv50 sería el diámetro máximo de partícula por debajo del cual el 50% del volumen de muestra existe - también conocido como el tamaño de partícula medio en volumen.

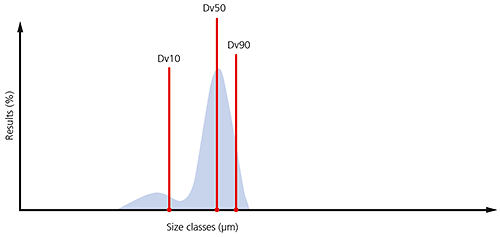

Los percentiles más comunes son el Dv10, Dv50 y Dv90, como se ilustra en gráfica de frecuencia y acumulado de abajo.

Figura 6: Ilustración de los percentiles de volumen en términos de acumulado y frecuencia

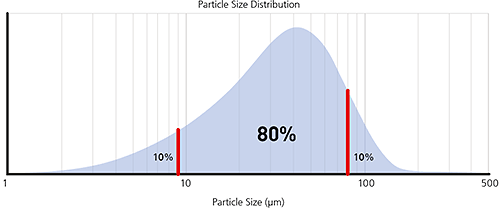

Mediante el control de estos tres parámetros es posible ver si hay cambios significativos en el tamaño principal de partícula, así como cambios en los extremos de la distribución, lo que podría ser debido a la presencia de finos, o partículas de gran tamaño/aglomerados, como se muestra en la distribución de tamaño de partícula de abajo.

Figura 7: Ilustración de los Dv10, Dv50 y Dv90 en una distribución de tamaño de partícula típica en que una proporción significativa de finos está presente

Así como el tamaño de partícula, la forma de las partículas constituyentes también puede tener un impacto significativo sobre el rendimiento o la transformación de materiales particulados. Muchas industrias están también haciendo mediciones de forma de partícula, además de las mediciones de tamaño de partícula con el fin de obtener una mejor comprensión de sus productos y procesos. Algunas áreas en las que la forma de la partícula puede tener un impacto son:

La forma de partícula también se puede utilizar para determinar el estado de dispersión de materiales partículados, especialmente si los aglomerados o partículas primarias están presentes.

Las partículas son objetos tridimensionales complejos y, como con la medida del tamaño de partícula, se requiere una cierta simplificación de la descripción de la partícula con el fin de realizar análisis de medición y datos factible. La forma de las partículas se mide con mayor frecuencia en técnicas de imagen, en los que los datos recogidos son una proyección de 2 dimensiones del perfil de las partículas. Los parámetros de forma de partícula se pueden calcular a partir de esta proyección en 2 dimensiones utilizando cálculos geométricos simples.

Figura 8: Conversión de una imagen de partícula en una proyección en 2D binaria para el análisis de forma

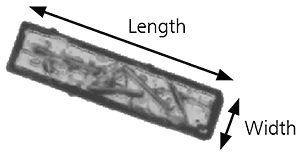

La forma general de una partícula puede caracterizarse utilizando parámetros relativamente simples, tales como la relación de aspecto. Si tomamos como ejemplo la imagen de la partícula de abajo, la relación de aspecto simplemente se puede definir como:

Relación de aspecto = ancho/longitud

Figura 9: Ilustración de la longitud y el ancho de la imagen de una partícula en forma de una aguja

La relación de aspecto se puede utilizar para distinguir entre las partículas que tienen simetrías regulares, tales como esferas o cubos, y partículas con diferentes dimensiones a lo largo de cada eje, como formas de agujas o partículas ovoides. Otros parámetros de forma que se pueden utilizar para caracterizar la forma de una partícula incluyen el alargamiento y la redondez.

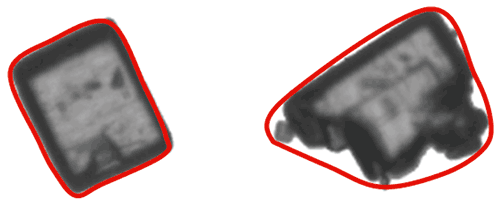

Además de permitir la detección de partículas aglomeradas, el contorno de una partícula puede proporcionar información sobre propiedades tales como la rugosidad de la superficie. Con el fin de calcular los parámetros de contorno de partícula, se usa un concepto conocido como el perímetro envolvente convexo. En términos simples del perímetro envolvente convexo se calcula a partir de una banda elástica imaginaria que se estira alrededor del contorno de la imagen de la partícula, como se muestra en la imagen de abajo.

Figura 10: Ilustración del contorno de dos partículas con formas diferentes

Una vez que el perímetro envolvente convexo se ha calculado, entonces podemos definir parámetros basados en él, tales como convexidad o solidez donde:

• Convexidad = perímetro envolvente convexo / perímetro real.

• Solidez = área delimitada por el perímetro / área real delimitada por el perímetro envolvente convexo.

Las partículas con contornos muy suaves tendrán un valor convexidad / solidez cercano a 1, mientras que las partículas con contornos ásperos, o partículas primarias aglomeradas, tendrán valores convexidad / solidez inferiores.

Algunos parámetros de forma capturan los cambios tanto en forma de partículas como en contorno. El seguimiento de estos puede ser útil cuando la forma y contorno pueden influir en el comportamiento del material a medir. El parámetro más utilizado es la circularidad, donde:

• La circularidad* = perímetro / perímetro de un círculo de área equivalente

*Esto a veces se define como: (perímetro / perímetro de un círculo área equivalente)2.2

en el que también se conoce como circularidad de alta sensibilidad para evitar la confusión con la definición anterior.

La circularidad se utiliza a menudo para medir la proximidad de una partícula a una esfera perfecta, y se puede aplicar en las propiedades de monitorización tales como el desgaste de partículas abrasivas. Sin embargo, se debe tener cuidado en la interpretación de los datos, ya que cualquier desviación podría deberse a cualquiera de los cambios en la rugosidad de la superficie o la forma física, o ambas cosas.

Mientras que la circularidad puede ser muy útil para algunas aplicaciones, no es adecuada para todas las situaciones. Hasta la fecha, no existe una definición de un parámetro de forma universal que funcione en todos los casos. En realidad, la consideración cuidadosa es necesaria para determinar el parámetro más adecuado para cada aplicación específica.

El potencial zeta es una medida de la magnitud de la repulsión o atracción electrostática o de carga entre las partículas en una suspensión líquida. Es uno de los parámetros fundamentales que se sabe afectan a la estabilidad de la dispersión. Su medición aporta información detallada de las causas de la dispersión, agregación o floculación, y se puede aplicar para mejorar la formulación de dispersiones, emulsiones y suspensiones.

La velocidad con la que se pueden fabricar nuevas formulaciones es la clave para el éxito de un producto. La medición de potencial zeta es una de las formas de acortar las pruebas de estabilidad, reduciendo el número de formulaciones candidatas y, por tanto, reduciendo al mínimo el tiempo y costo de las pruebas, así como la mejora de la vida útil.

En el tratamiento del agua, el monitoreo de la dosificación con mediciones de potencial zeta puede reducir los costos de los aditivos químicos mediante la optimización del control de dosificación.

La medición del potencial zeta tiene importantes aplicaciones en una amplia gama de industrias, incluyendo: cerámica, productos farmacéuticos, medicina, procesamiento de minerales, electrónica y el tratamiento de agua.

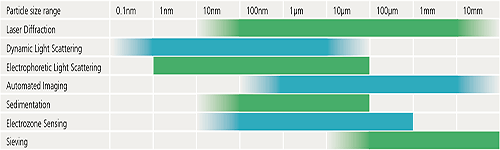

Hay una amplia gama de técnicas de caracterización de partículas comercialmente disponibles que pueden ser usadas para medir las muestras de partículas. Cada una tiene sus ventajas y limitaciones, y no existe una técnica de aplicación universal para todas las muestras y todas las situaciones.

Para decidir qué técnicas de caracterización de partículas se necesita, se deben de considerar una serie de criterios:

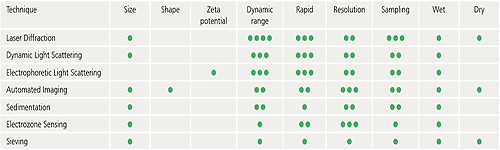

La siguiente tabla está diseñada para proporcionar unas pautas básicas para ayudarle a decidir cuál de las técnicas de uso común podrían ser más adecuadas para una aplicación particular. Los rangos de tamaño de partícula indicados son sólo una guía y las especificaciones exactas pueden variar de un instrumento a otro.

Prácticamente todas las técnicas de caracterización de partículas implican un grado de submuestreo con el fin de hacer una medición. Incluso las aplicaciones de conteo de partículas donde se mide todo el contenido de una jeringa, por ejemplo, sólo se examina una pequeña fracción de todas las jeringas en una línea de producción.

Vale la pena señalar que la causa raíz de los problemas alrededor de las medidas no fiables muy a menudo está relacionada de alguna manera con el muestreo. Por tanto, es esencial que la submuestra medida por el instrumento sea lo más representativa posible del total.

Cuando los instrumentos (por ejemplo, difracción láser) requieren la presentación de la muestra, tal como una dispersión estable, los efectos de cualquier problema de muestreo se reducen al mínimo por homogeneización, la agitación y la recirculación del material. Esto no significa, sin embargo, lidiar con el desafío de tomar una alícuota de 10 g representativa de un lote de 10.000 kg.

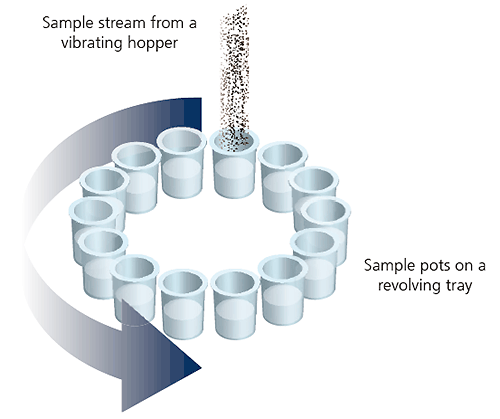

Un método común que se ampliamente utilizado para aumentar la robustez de muestreo en polvo es un dispositivo conocido como un Spinning Riffler.

Figura 11: Ejemplo de un dispositivo Spinning Riffler

En el dispositivo Spinning Riffler, un número de submuestras se toman a intervalos regulares a partir del polvo que fluyen a través de una tolva en una matriz de rotación de contenedores. Esto asegura que si cualquier segregación de la muestra se lleva a cabo dentro de las tolvas, cada envase debe contener una submuestra representativa.

Muchas técnicas de caracterización de partículas requieren que la muestra a analizar esté de forma dispersada en donde las partículas individuales están separadas espacialmente. Con el fin de hacer esto hay dos enfoques básicos:

En una dispersión de vía húmeda, las partículas individuales están suspendidas en un dispersante líquido. La humidificación de las superficies de las partículas por parte de las moléculas de dispersante reduce su energía superficial, lo que disminuye las fuerzas de atracción entre las partículas en contacto. Esto permite que se separen y entren en suspensión.

Para dispersantes con una alta tensión superficial, como el agua, la adición de una pequeña cantidad de surfactante puede mejorar significativamente el comportamiento de humidificación y la dispersión de partículas posterior.

Con el fin de dispersar las partículas individuales, suele aplicarse un poco de energía a la muestra. Esto se hace a menudo mediante agitación, pero para materiales muy finos o fuertemente aglomerados se utiliza a veces la irradiación ultrasónica.

En las técnicas basadas en microscopía, los métodos de preparación de muestras en húmedo se pueden utilizar para dispersar la muestra en un portaobjetos de microscopio. La posterior evaporación del dispersante, permite el análisis de las partículas dispersadas en el estado seco.

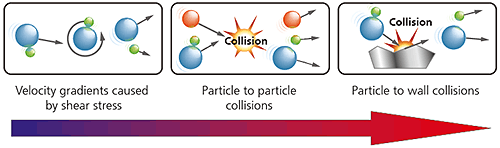

En una dispersión de polvo seco, el dispersante es por lo general una corriente de gas que fluye, más típicamente de aire limpio y seco. La naturaleza de la dispersión en seco significa que es normalmente un proceso de energía más alta que la dispersión húmeda. Tal como se muestra a continuación, tres tipos diferentes de mecanismo de dispersión actúan sobre la muestra. Con el fin de aumentar la aportación de energía, estos mecanismos son:

Figura 12: Ilustración de los tres mecanismos de dispersión de polvo seco con el aumento de la energía/agresividad

El mecanismo de dispersión más dominante dependerá del diseño del dispersante, con impactos de partículas sobre una pared proporcionará una dispersión de alta energía más agresiva que las colisiones partícula-partícula.

Al eliminar la necesidad de disponer de disolventes costosos y potencialmente dañinos, la dispersión en seco es a menudo la opción más atractiva. Sin embargo, la dispersión en seco no es adecuada para polvos muy finos (<1 micra), porque las altas fuerzas de atracción partícula-partícula en estos materiales son muy difíciles de superar. Se debe tener cuidado con las partículas frágiles para asegurar que sólo se aplica la suficiente energía a la muestra para obtener la dispersión y que las partículas no se rompen durante el proceso de dispersión. En tales casos, un método de dispersión en húmedo se debe utilizar como referencia para la validación del método.

La difracción láser es una técnica de medición de tamaño de partícula ampliamente utilizada para materiales que van desde cientos de nanómetros hasta varios milímetros en tamaño. Las principales razones de su éxito son:

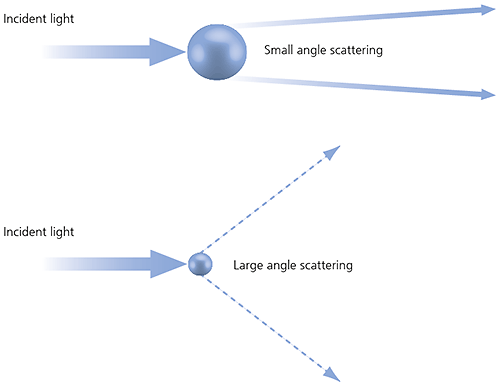

La difracción láser mide distribuciones de tamaño de partículas mediante la medición de la variación angular de la intensidad de la luz dispersada cuando un haz de rayo láser pasa a través de una muestra de partículas dispersas. Las partículas grandes dispersan la luz en ángulos pequeños en relación con el rayo láser, y las partículas pequeñas dispersan la luz en ángulos grandes, como se ilustra a continuación. Luego se analizan los datos de la intensidad de dispersión angular para calcular el tamaño de las partículas responsables de crear el patrón de dispersión, utilizando la teoría Mie de la dispersión de luz. El tamaño de partícula se registra como un diámetro de esfera equivalente al volumen.

Figura 13: Dispersión de luz de partículas pequeñas y grandes

La difracción láser utiliza la teoría de Mie de la dispersión de luz para calcular la distribución de tamaño de partícula, asumiendo un modelo de esfera de volumen equivalente.

La teoría de Mie requiere el conocimiento de las propiedades ópticas (índice de refracción y el componente imaginario) tanto del dispersante y como de la muestra que se está midiendo.

Por lo general, las propiedades ópticas del dispersante son relativamente fáciles de encontrar a partir de los datos publicados, y muchos instrumentos modernos cuentan con bases de datos integradas que incluyen dispersantes comunes.

Para muestras en las que las propiedades ópticas no son conocidas, el usuario puede medirlas o hacer una conjetura y utilizar un enfoque iterativo basado en el ajuste de los datos del modelo frente a los reales.

Un enfoque simplificado consiste en usar la aproximación Fraunhofer, que no requiere que se conozcan las propiedades ópticas de la muestra. Sin embargo, debe utilizarse con precaución cuando se trabaje con muestras que puedan tener partículas de menos de 50 µm, o cuando las partículas sean relativamente transparentes.

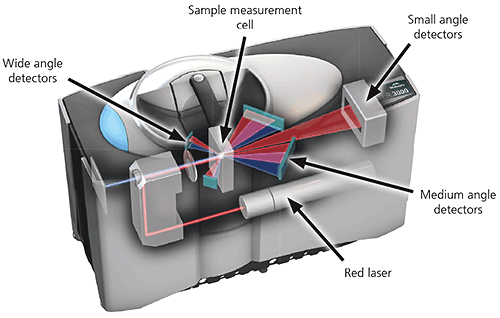

Un sistema típico está formado de tres elementos principales:

1. Banco óptico Banco óptico: Una muestra dispersada pasa a través de la zona de medida del banco óptico, donde un haz de láser ilumina las partículas. Una serie de detectores mide con precisión la intensidad de la luz dispersa por las partículas dentro de la muestra en un amplio rango de ángulos.

Figura 14: Disposición óptica de un instrumento de difracción láser

2. Las unidades de dispersión La dispersión de las partículas se controla a través de una unidad de dispersión vía húmeda o una unidad de dispersión vía seca. Estas unidades de dispersión aseguran que las partículas llegan a la zona de medida del banco óptico en la concentración correcta y en un estado adecuado y estable de dispersión.

Las unidades de dispersión vía húmeda utilizan un dispersante líquido, acuoso o en base solvente, para dispersar la muestra. Con el fin de mantener la muestra en suspensión y homogeneizada, se recircula continuamente a través de la zona de medición.

Las unidades de dispersión vía seca mantienen suspendida la muestra en una corriente de gas que fluye, por lo general suele ser aire seco. Normalmente toda la muestra pasa a través de la zona de medida una sola vez, por lo tanto, es deseable capturar datos a velocidades rápidas, típicamente hasta 10 kHz, a fin de garantizar una medición de la muestra representativa.

3. Software del instrumento. El software del instrumento controla el sistema durante el proceso de medida y analiza los datos de dispersión para calcular la distribución de tamaño de partícula. En la instrumentación más avanzada, también proporciona información instantánea durante el desarrollo de métodos y consejos expertos sobre la calidad de los resultados.

La aplicación de la tecnología de difracción láser está cubierta por la norma internacional ISO 13320: 2009, que es de lectura obligada para cualquier persona que utiliza esta técnica de forma rutinaria.

Dispersión de Luz Dinámica (DLS), a veces también conocida como Espectroscopia de Correlación de Fotones (PCS) o Dispersión de Luz Cuasi-elástica (QELS), es una técnica no invasiva y bien establecida para medir el tamaño de partículas y macromoléculas típicamente en la región submicrónica, por debajo de 1 nanómetro. Se puede utilizar para medir muestras que consisten en partículas suspendidas en un líquido, por ejemplo proteínas, polímeros, micelas, hidratos de carbono, nanopartículas, dispersiones coloidales, y emulsiones.

Las ventajas clave de esta técnica incluyen:

Las partículas en suspensión se encuentran bajo un movimiento browniano causado por las colisiones inducidas térmicamente entre las partículas en suspensión y las moléculas de disolvente.

If the particles are illuminated with a laser, the intensity of the scattered light fluctuates over very short timescales at a rate that is dependent upon the size of the particles; smaller particles are displaced further by the solvent molecules and move more rapidly. Del análisis de estas fluctuaciones de intensidad se obtiene la velocidad del movimiento browniano y por lo tanto el tamaño de partícula utilizando la relación de Stokes-Einstein.

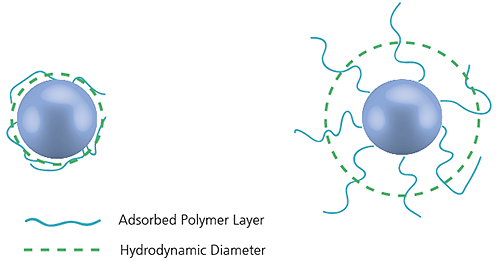

El diámetro medido en dispersión de luz dinámica se llama el diámetro hidrodinámico y se refiere a la forma en que una partícula se difunde dentro de un fluido. El diámetro obtenido por esta técnica es la de una esfera que tiene el mismo coeficiente de difusión de traslación que la partícula que se está midiendo.

Figura 15: Ilustración del diámetro hidrodinámico reportado en DLS siendo más grande que el diámetro del "núcleo"

El coeficiente de difusión de traslación dependerá no sólo del tamaño de la partícula "núcleo", sino también en cualquier estructura de la superficie, así como la concentración y el tipo de iones en el medio. Esto significa que el tamaño será mayor que el medido por microscopía electrónica, por ejemplo, cuando la partícula se elimina de su entorno nativo.

Es importante tener en cuenta que la dispersión de luz dinámica produce una distribución de tamaño de partícula ponderado en intensidad, lo que significa que la presencia de partículas de tamaño excesivo puede dominar el resultado del tamaño de partícula.

Un instrumento de dispersión de luz dinámica convencional consiste en una fuente de luz láser, que se hace converger mediante una lente focalizadora sobre la muestra. La luz es dispersada por las partículas en todos los ángulos y un solo detector, tradicionalmente colocado a 90 ° con respecto al haz de láser, recoge la intensidad de la luz dispersa. Las fluctuaciones de intensidad de la luz dispersada se convierten en pulsos eléctricos, que se alimentan a un correlador digital. Esto genera la función de autocorrelación, a partir de la cual se calcula el tamaño de partícula.

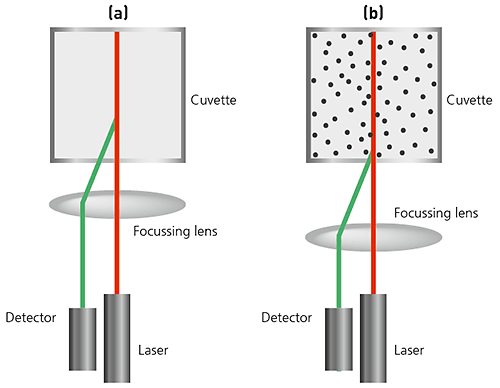

En los instrumentos con tecnología NIBS (Non Invasive Back Scattering/Retrodispersión de Luz No Invasiva) se pueden medir muestras de una amplía la gama de tamaños y de concentraciones.

En estos instrumentos se detecta la luz dispersa a 173 ° como se muestra a continuación. Esto se conoce como detección en retrodispersión. Además, la óptica no está en contacto con la muestra y por lo tanto se dice que la detección es no invasiva.

Hay muchas ventajas del uso de la detección NIBS:

Figura 16: Ejemplos de la óptica basada en NIBS en un sistema de DLS. (a) Para partículas pequeñas, o muestras a bajas concentraciones, es beneficioso maximizar la cantidad de la dispersión de la muestra. A medida que el láser pasa a través de la pared de la cubeta, la diferencia de índice de refracción entre el aire y el material de las de cubetas causa 'flare'. Este ‘flare’ o destello puede interferir con la señal de dispersión de las partículas. Moviendo la distancia de posición de medición desde la pared de la cubeta hacia el centro de la cubeta se eliminará este efecto. (B) Las partículas grandes o muestras a altas concentraciones dispersan la luz mucho más. La medición más cerca de la pared de la cubeta reduce el efecto de dispersión múltiple, reduciendo al mínimo la longitud del camino a través del cual la luz dispersada tiene que pasar.

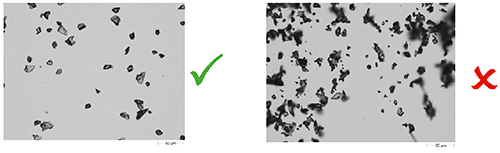

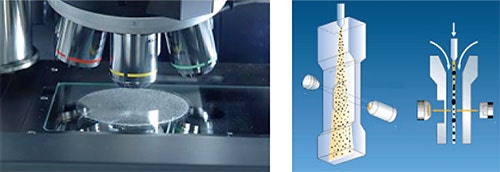

Imagen automatizada es una técnica directa de alta resolución para la caracterización de partículas de alrededor de 1 micra hasta varios milímetros de tamaño. Las imágenes de las partículas individuales son capturadas a partir de muestras dispersas y se analizan para determinar su tamaño de partícula, forma de la partícula y otras propiedades físicas. Se pueden obtener distribuciones estadísticamente representativas mediante el análisis de decenas a cientos de miles de partículas por cada medición..

Los sistemas de imágenes estáticas requieren una muestra dispersa estacionaria mientras que en los sistemas de imágenes dinámicas la muestra fluye más allá de la óptica que captura las imágenes. La técnica se utiliza a menudo en combinación con métodos de tamaño de partículas a base de conjuntos tales como los de difracción láser, para obtener una comprensión más profunda de la muestra o para validar las mediciones basadas en el conjunto. Entre las aplicaciones típicas están:

Un sistema automatizado de imágenes típico se compone de tres elementos principales:

1. 1. Preparación de la muestra y la dispersión

Este paso es fundamental para conseguir buenos resultados: el objetivo es la separación espacial de las partículas y aglomerados individuales en el campo de visión. Una amplia gama de métodos de preparación de la muestra está disponible, dependiendo del tipo de muestra y la instrumentación empleada. La instrumentación de imágenes dinámicas utiliza una celda de flujo a través del cual pasa la muestra durante la medición. Las técnicas de imagen estáticas utilizan una superficie plana tal como un portaobjetos de microscopio, una placa de vidrio o una membrana de filtro. Los métodos de dispersión automatizados son deseables para evitar un posible error por parte del usuario.

Figura 17: Ilustración de la importancia en la dispersión de la muestra para obtener imágenes de partículas.

2. 2. Óptica de captura de imagen

Las imágenes de las partículas individuales se capturan con una cámara CCD digital con óptica de aumento apropiada para la muestra en cuestión. En los sistemas de imágenes dinámicas la muestra es típicamente iluminada desde atrás de la muestra, mientras que los sistemas de imágenes estáticas ofrecen más flexibilidad en términos de la iluminación de la muestra, por ejemplo, iluminación episcópica, iluminación diascópica, iluminación por campo oscuro, etc. Las ópticas de polarización también se pueden utilizar para materiales birrefringentes tales como cristales. Los sistemas de imágenes dinámicas más avanzados utilizan un mecanismo de flujo hidrodinámico laminar para conseguir un enfoque coherente, incluso para partículas muy finas.

Figura 18: Ilustración de la disposición óptica de imagen estática (izquierda) y disposición óptica de imagen dinámica (a la derecha).

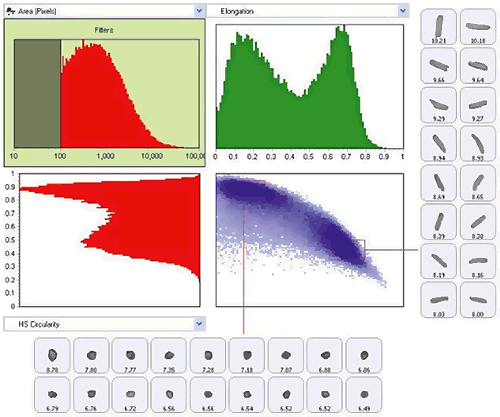

3. 3. Software de análisis de datos

Los instrumentos típicos miden y registran una serie de propiedades morfológicas de cada partícula. En los instrumentos más avanzadas, las opciones de gráficos y de datos existentes en el software, aseguran que la extracción de los datos relevantes es sencilla a través de una interfaz visual intuitiva. Las imágenes en escala de grises almacenadas de forma individual para cada partícula proporcionan la verificación cualitativa de los resultados cuantitativos.

Figura 19: El uso de la herramienta de diagrama de dispersión muestra la clasificación de la muestra tanto en tamaño (elongación) como en forma (circularidad).

La dispersión de luz electroforética (ELS) es una técnica que se utiliza para medir la movilidad electroforética de partículas en dispersión o moléculas en solución. Esta movilidad a menudo se convierte a potencial zeta para permitir la comparación de materiales en diferentes condiciones experimentales.

El principio físico fundamental es el de la electroforesis. Se introduce una dispersión en una celda que contiene dos electrodos. Un campo eléctrico se aplica a los electrodos y cualesquiera partículas o moléculas cargadas migrarán hacia el electrodo de carga opuesta. La velocidad con la que migran se conoce como la movilidad electroforética y se relaciona con su potencial zeta.

Esta velocidad se mide por la técnica de láser Doppler, de los cuales hay dos implementaciones: uno para determinar cambios de frecuencia, que puede dar una distribución de potencial zeta completo, y un segundo, Phase Analysis Light Scattering (PALS), donde se mide la diferencia de fase. PALS es un método más sensible, pero sólo da un valor promedio de potencial zeta.

Los instrumentos más avanzados a menudo combinan DLS y ELS en un solo sistema, dándole la capacidad de medir tanto el tamaño de partícula como el potencial zeta

Las propiedades físicas de los materiales basados en partículas también tienen una influencia sobre la propiedades de macroscópicas de productos y materiales.

Por ejemplo, el comportamiento reológico (flujo/deformación) de una formulación se puede relacionar directamente con las propiedades de sus ingredientes, tales como tamaño de partícula, forma de las partículas y estabilidad de la suspensión. Por lo tanto la medición de la reología en una formulación da una idea de su estado coloidal y las interacciones entre sus diferentes constituyentes. Las medidas basadas en la reología pueden ayudar a predecir comportamientos de formulación tales como:

Por lo tanto cuando se trabaja con formulaciones basadas en partículas también es importante tener en cuenta las propiedades macroscópicas, tales como la reología, con el fin de entender mejor el comportamiento de los materiales formulados. Los detalles de la teoría de la reología y la aplicación están fuera del alcance de esta publicación, pero muchos materiales introductorios están disponibles en la web de Malvern Panalytical.

Application note : Basic principles of particle size analysis

Webinar : An introduction to particle size

Webinar: Particle size Masterclass 1: The basics

Webinar: Particle size Masterclass 2: Which technique is best for me?

Webinar: Particle sizing Masterclass 3: Method development

Webinar: Particle size Masterclass 4: Setting specifications

Article: Particle shape - An important parameter

Webinar : Imaging Masterclass 1: Basic principles of particle characterization by automated image analysis

Technical note: Zeta potential : An introduction in 30 minutes

Pierre Gy: 'Sampling of Particulate Material, Theory and Practice' 2nd Edition Elsevier, Amsterdam (1982)

Whitepaper: Sampling for particle size analysis

Webinar : Estimation of fundamental sampling error in particle size analysis

Webinar: Laser diffraction Masterclass 1: Laser diffraction explained

Webinar: Laser diffraction Masterclass 2: Wet method development

Webinar: Laser diffraction Masterclass 3: Dry method development

Webinar: Laser diffraction Masterclass 4: Optical properties

Webinar: Laser diffraction Masterclass 5: Setting particle size specifications

Webinar: Laser diffraction Masterclass 6: Troubleshooting

Webinar: Laser diffraction Masterclass 7: Comparison of light scattering and image analysis techniques

ISO 13320:2009 Particle size analysis -- Laser diffraction methods

Whitepaper: The enduring appeal of laser diffraction particle size analysis

Technical note: Dynamic light scattering : An Introduction in 30 Minutes

Whitepaper: Dynamic light scattering: common terms defined

Technical note: Zeta potential : An introduction in 30 minutes

Webinar : Imaging Masterclass 1: Basic principles of particle characterization by automated image analysis

Webinar: Imaging Masterclass 2: Sample preparation techniques for particle size and shape measurements

Webinar: Imaging Masterclass 3: Static vs. dynamic image analysis

ISO 13322-1:2014 Particle size analysis -- Image analysis methods -- Part 1: Static image analysis methods

ISO 13322-2:2006 Particle size analysis -- Image analysis methods -- Part 2: Dynamic image analysis methods