Le recyclage des poudres métalliques est essentiel pour profiter des avantages en termes de coûts de la fabrication additive par couches des pièces métalliques. Cette note d'application présente la technique de l'analyse d'image statique automatisée des particules et explique les raisons pour lesquelles elle joue un rôle majeur dans la formation du lit de poudre.

La fabrication additive par couches fait référence au processus d'impression 3D qui permet de produire des formes complexes à partir de quantités relativement petites de matières premières. Pour les pièces métalliques, la méthode traditionnelle est la fabrication soustractive par laquelle une pièce est usinée à partir d'un bloc solide de métal lors d'un procédé de broyage. Mais pourquoi la technique de fabrication additive présente-t-elle un si grand intérêt ?

Connectez-vous ou créez un compte pour lire l'intégralité de la note d'application.

La fabrication additive par couches fait référence au processus d'impression 3D qui permet de produire des formes complexes à partir de quantités relativement petites de matières premières. Pour les pièces métalliques, la méthode traditionnelle est la fabrication soustractive par laquelle une pièce est usinée à partir d'un bloc solide de métal lors d'un procédé de broyage. Mais pourquoi la technique de fabrication additive présente-t-elle un si grand intérêt ?

Il est donc peu surprenant de constater un fort taux de croissance annuel prévu de 22,5 % pour les quatre prochaines années, atteignant une valeur estimée à 36 milliards de dollars en 2024 [1].

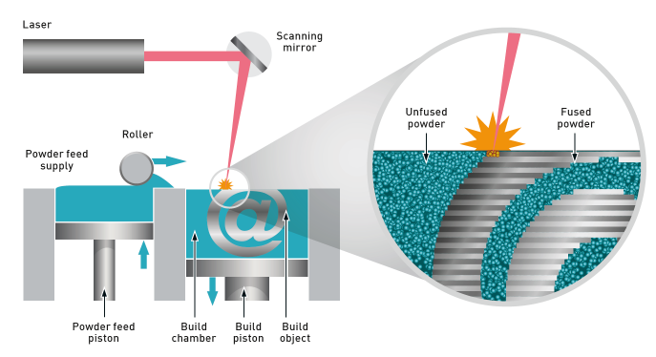

Figure 1. Procédé de lit de poudre pour la fabrication additive par couches

Cependant, certains défis techniques doivent encore être relevés. L'un d'eux concerne la qualité de la poudre métallique utilisée dans les procédés de lit de poudre tels que la fusion sélective par laser (SLM). La figure 1 montre la manière dont un lit de métaux en poudre se forme et un laser à balayage fond une couche 2D d'une forme lors du procédé SLM. Un nouveau lit de poudre se forme pour chaque couche successive afin de construire un objet métallique 3D.

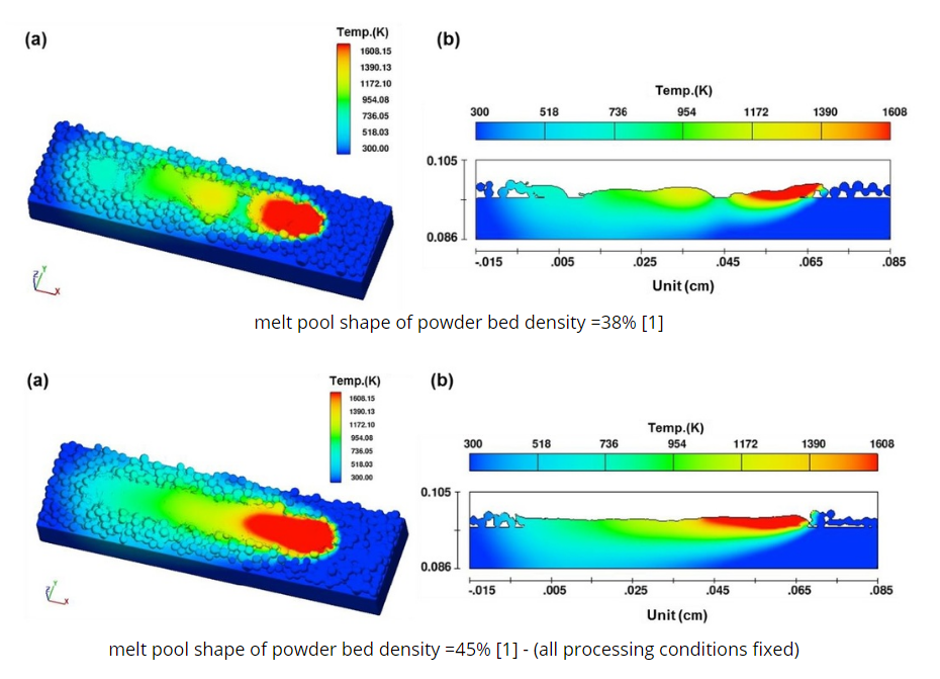

L'intégrité structurelle de l'objet métallique et la régularité de la finition sont liées aux propriétés chimiques de la poudre et à sa densité de tassement [2]. La figure 2 montre une simulation du bain de fusion dans le lit de poudre où le laser entre en contact [3]. La température de fusion est liée à la composition élémentaire de la poudre et la continuité du bain est contrôlée par la densité de tassement. La simulation du haut montre un lit à faible densité de tassement entraînant des discontinuités. Dans ce cas, la pièce finie présenterait une surface rugueuse et éventuellement une réduction de l'intégrité structurelle. Alors que le lit à haute densité de tassement montre un bain de fusion continu, ce qui entraînerait une finition plus lisse et une structure plus forte.

Figure 2. Analyse du bain de fusion et effet de la densité de tassement[3]

Figure 2. Analyse du bain de fusion et effet de la densité de tassement[3]

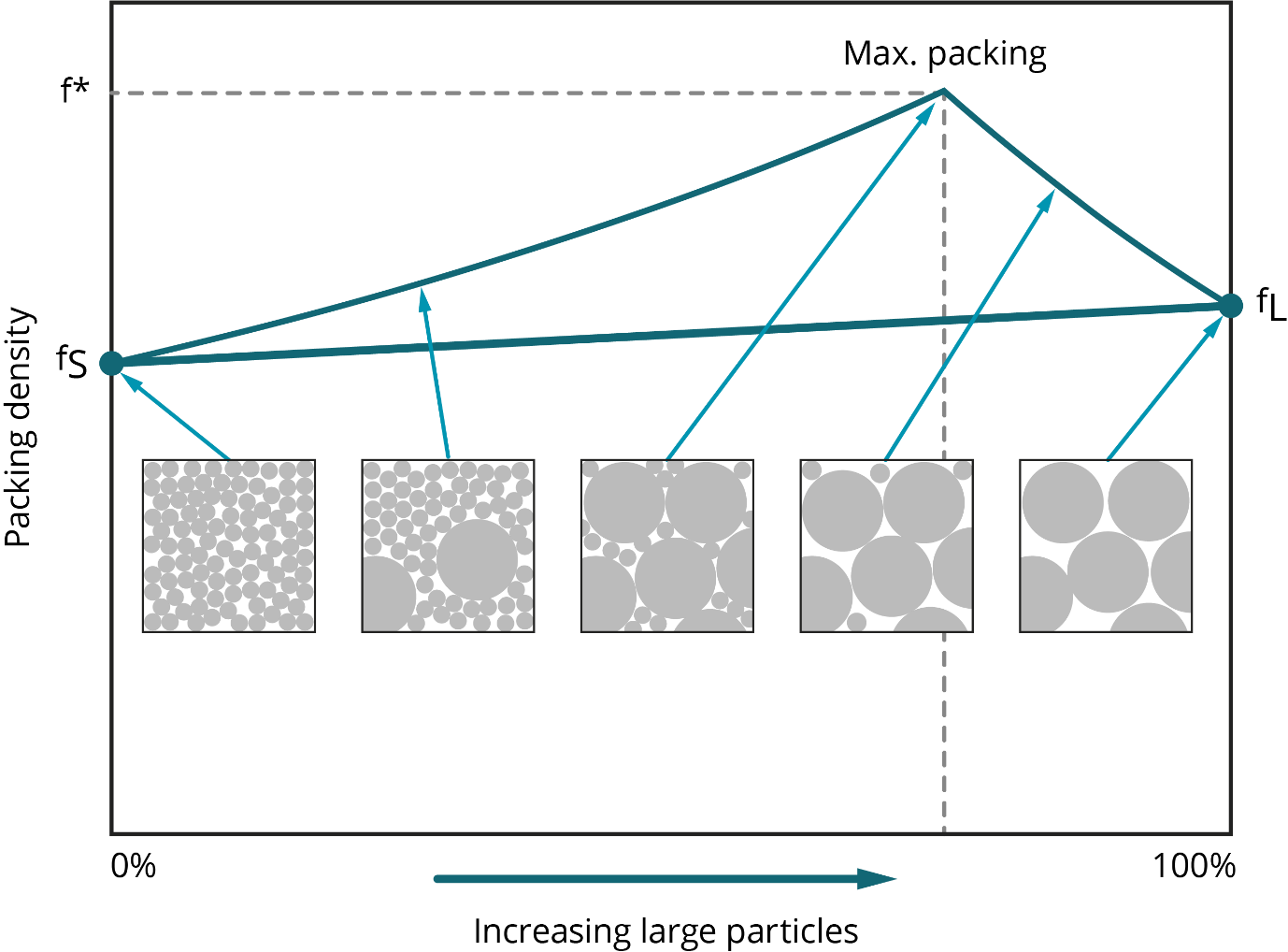

La densité de tassement des poudres est contrôlée par la taille et la forme des particules. La figure 3 illustre le fait que les distributions monomodales ont une densité de tassement inférieure aux distributions multimodales [4]. Elle permet également de montrer que la densité de tassement est optimisée lorsque les espaces interstitiels sont occupés par un matériau plus fin.

Figure 3. Distribution de la taille des particules par rapport à la densité de tassement

Cependant, le matériau le plus fin adhère mieux en raison d'un rapport surface/matériaux bruts élevé [5]. Cela a un effet néfaste sur la coulabilité de la poudre et si la poudre ne peut pas s'écouler, elle ne peut pas former un lit homogène et très compact. Par conséquent, une grande coulabilité de la poudre est également souhaitable.

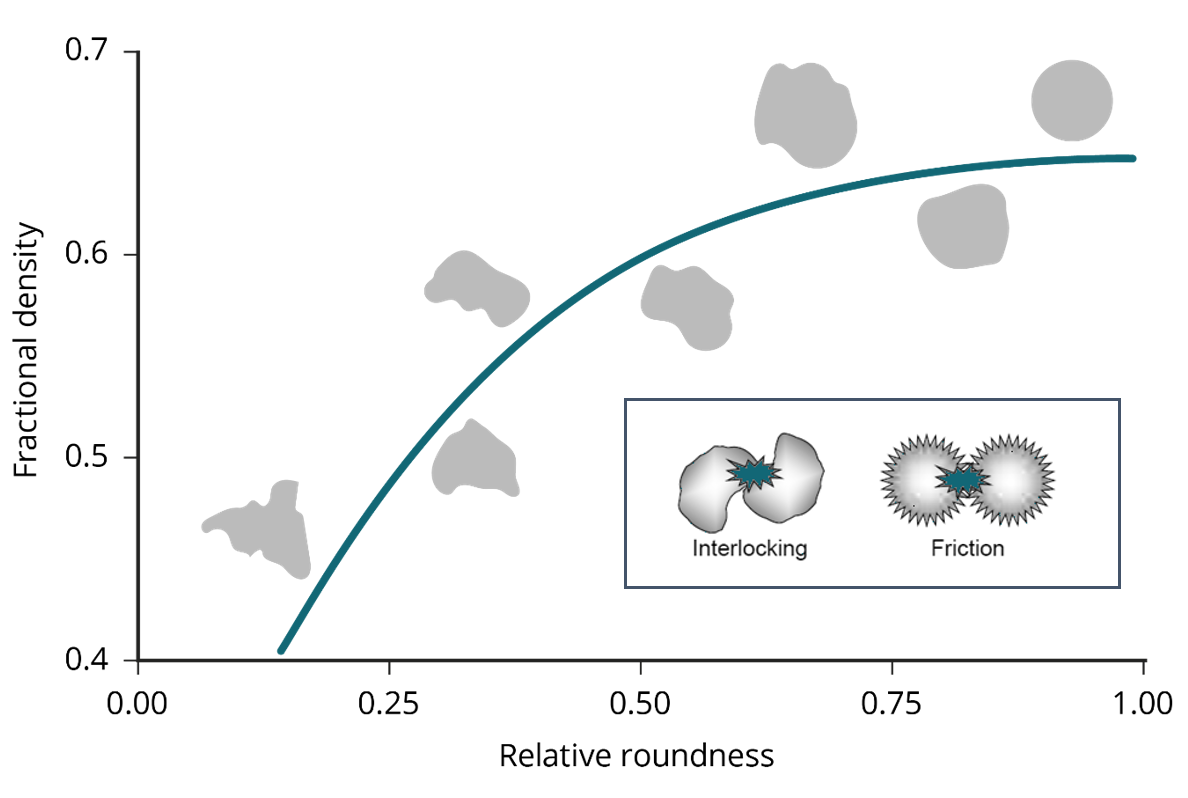

De même, la forme des particules a aussi un impact sur la densité de tassement et la coulabilité, puisque des formes irrégulières et une friction de surface peuvent entraîner une réduction de ces propriétés (Figure 4) [6].

Figure 4. Densité fractionnelle (densité réelle / masse volumique tassée) par rapport à la forme et aux forces de frottement causées par les irrégularités de surface.

En général, les poudres métalliques pour la fabrication additive par couches sont spécifiées pour une taille comprise entre 15 µm et 45 µm pour la fusion sélective par laser et entre 45 µm et 106 µm pour la fusion par faisceau d'électrons avec une morphologie sphérique privilégiée [7]. Par conséquent, les technologies qui mesurent la taille et la forme des particules sont utilisées pour le contrôle qualité. Toutefois, d'autres défis sont encore à relever, car pour bénéficier de l'utilisation efficace des matériaux, la poudre est idéalement recyclée pour la prochaine construction. Ainsi, la qualité des constructions successives diminue souvent, ce qui entraîne une défaillance des pièces. Avec une durée de construction généralement comprise entre 2 et 5 jours, le coût des pertes est élevé, ce qui s'aggraverait si les volumes de production augmentaient. Les causes exactes de la défaillance due au recyclage de la poudre sont encore inconnues et différents alliages ne réagiront probablement pas de la même façon. Néanmoins, la qualité du lit de poudre et donc la morphologie des particules sont souvent évoquées. Mais comment caractériser cela ?

Trois techniques emblématiques sont couramment utilisées pour caractériser la taille et la forme des particules dans la fabrication additive par couches : l'analyse d'image dynamique, l'analyse d'image statique automatisée et la microscopie électronique à balayage (SEM). La façon la plus simple de différencier ces techniques est de comparer le nombre d'images de particules obtenu et la résolution de ces images [8] :

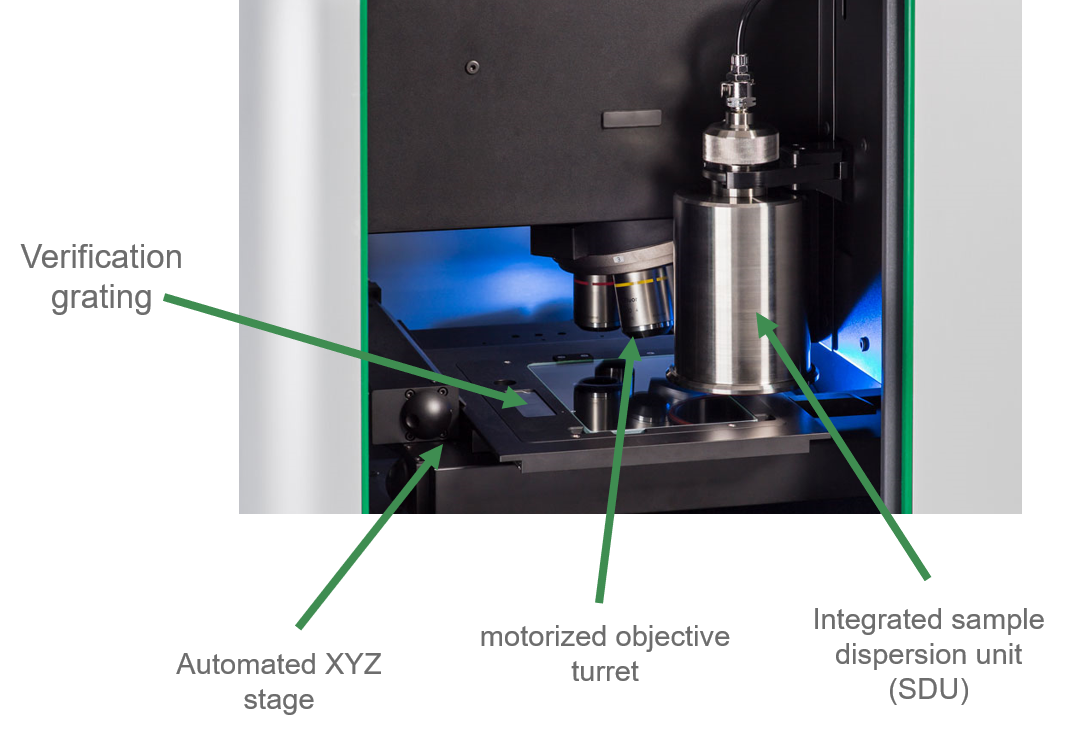

Dans cette étude, la taille et la forme des particules de trois échantillons de poudres métalliques ont été analysées. Le premier échantillon était constitué de poudre « vierge » inutilisée, le deuxième échantillon a été prélevé après huit constructions et le troisième a été prélevé après seize constructions. Ces échantillons ont été analysés à l'aide du Morphologi 4, une plate-forme d'analyse d'image statique automatisée qui capture des centaines de milliers d'images de particules de haute qualité pour déterminer leur taille et leur forme. La figure 5 illustre le fonctionnement interne du Morphologi 4, qui comprend un réticule de vérification, une platine X, Y, Z motorisée, une tourelle de lentilles et un module de dispersion d'échantillon intégré (SDU). Cela permet une exécution entièrement automatisée d'une procédure opératoire standardisée incluse dans l'instrument pour une collecte de données précise et reproductible.

Figure 5. Fonctionnements internes du Morphologi 4

Figure 5. Fonctionnements internes du Morphologi 4

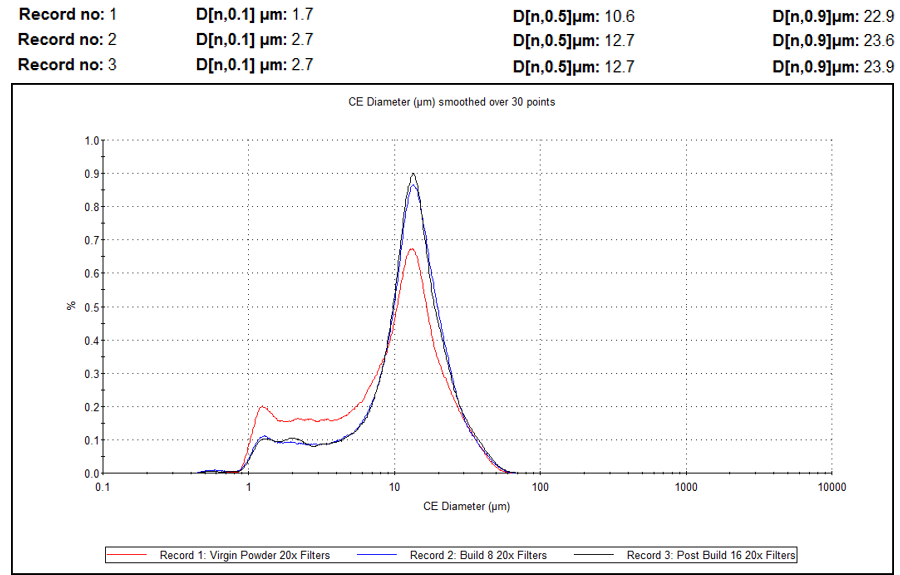

5 mm3 de chaque échantillon ont été automatiquement dispersés à l'aide du module de dispersion d'échantillon défini sur haute énergie. Chaque échantillon a été mesuré à l'aide d'un grossissement de X 20 un empilement de 2 image (méthode focus stacking) et la méthode de segmentation d'image Sharp Edge. La figure 6 montre les distributions de taille numérique des trois échantillons et des 10e, 50e et 90e centiles.

Figure 6. Distributions granulométriques de diamètres circulaires équivalents de la poudre vierge en rouge (enregistrement 1), de la construction 8 en bleu (enregistrement 2) et de la construction 16 en noir (enregistrement 3). Les 10e, 50e et 90e centiles sont également indiqués.

Figure 6. Distributions granulométriques de diamètres circulaires équivalents de la poudre vierge en rouge (enregistrement 1), de la construction 8 en bleu (enregistrement 2) et de la construction 16 en noir (enregistrement 3). Les 10e, 50e et 90e centiles sont également indiqués.

Les trois distributions présentent un mode principal centré autour de 13 µm, mais aussi une fraction fine qui s'étend jusqu'à moins d'1 µm. Une différence notable réside dans le fait que la poudre vierge a une fraction fine significativement plus élevée que la 8e et la 16e construction ; la réduction de la fraction fine étant probablement une conséquence du procédé de recyclage. En réduisant la fraction fine, la coulabilité tend à s'améliorer, mais cela peut également compromettre la densité de tassement [9].

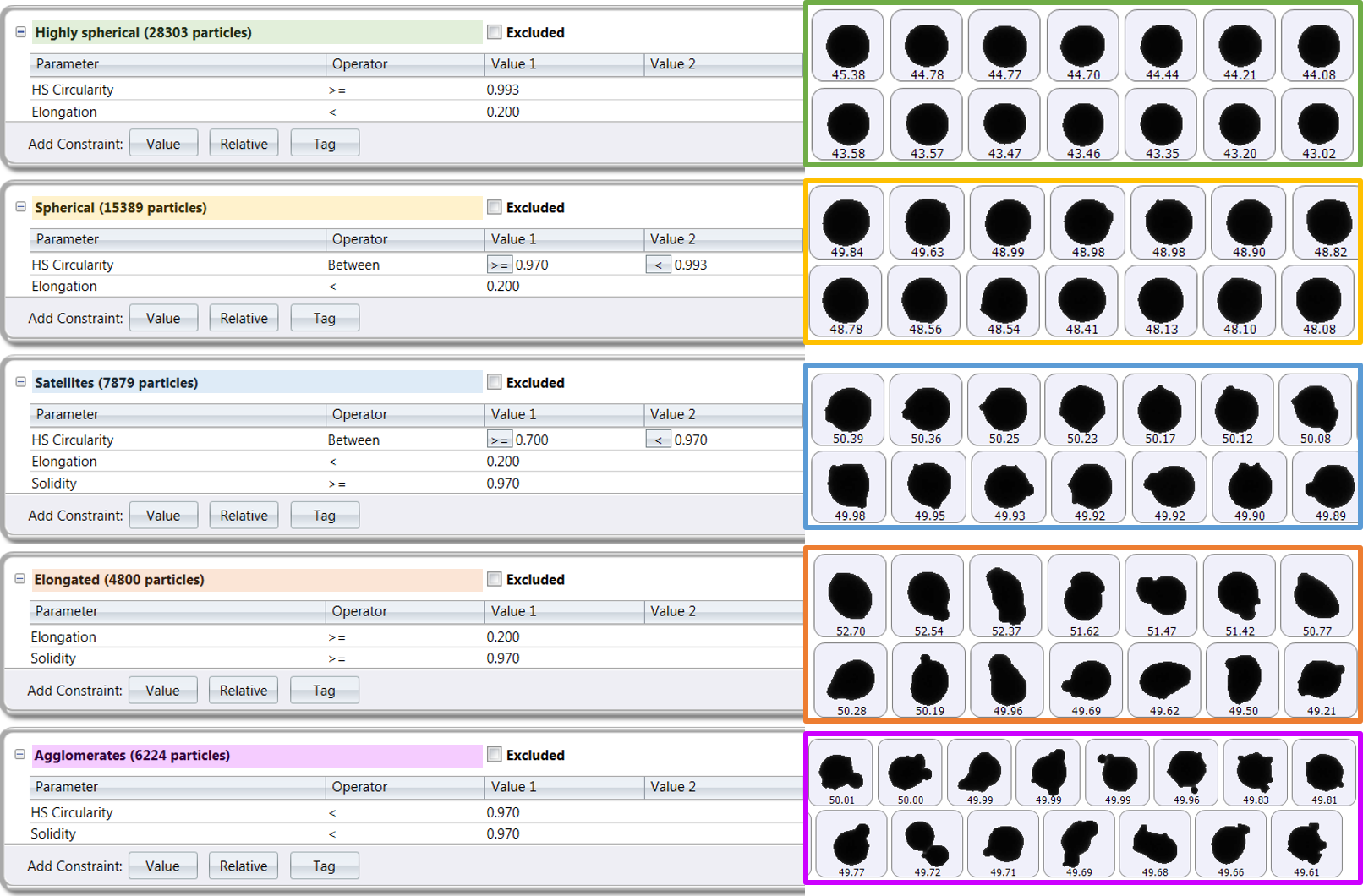

Une inspection plus poussée des images de particules a révélé diverses variations de forme. À l'aide d'une combinaison de paramètres d'image, plusieurs classes ont été configurées pour regrouper des particules de formes similaires (Figure 7). Par exemple, toute particule ayant une valeur de circularité haute sensibilité (HS) supérieure ou égale à 0,993 et une valeur d'élongation inférieure à 0,2 a été incluse dans une classe nommée « hautement sphérique ». De même, la circularité HS, l'élongation et la solidité ont été utilisées pour décrire les particules qui présentaient des « satellites », etc.

Figure 7. Classifications de particules avec des exemples d'images de particules correspondants.

Figure 7. Classifications de particules avec des exemples d'images de particules correspondants.

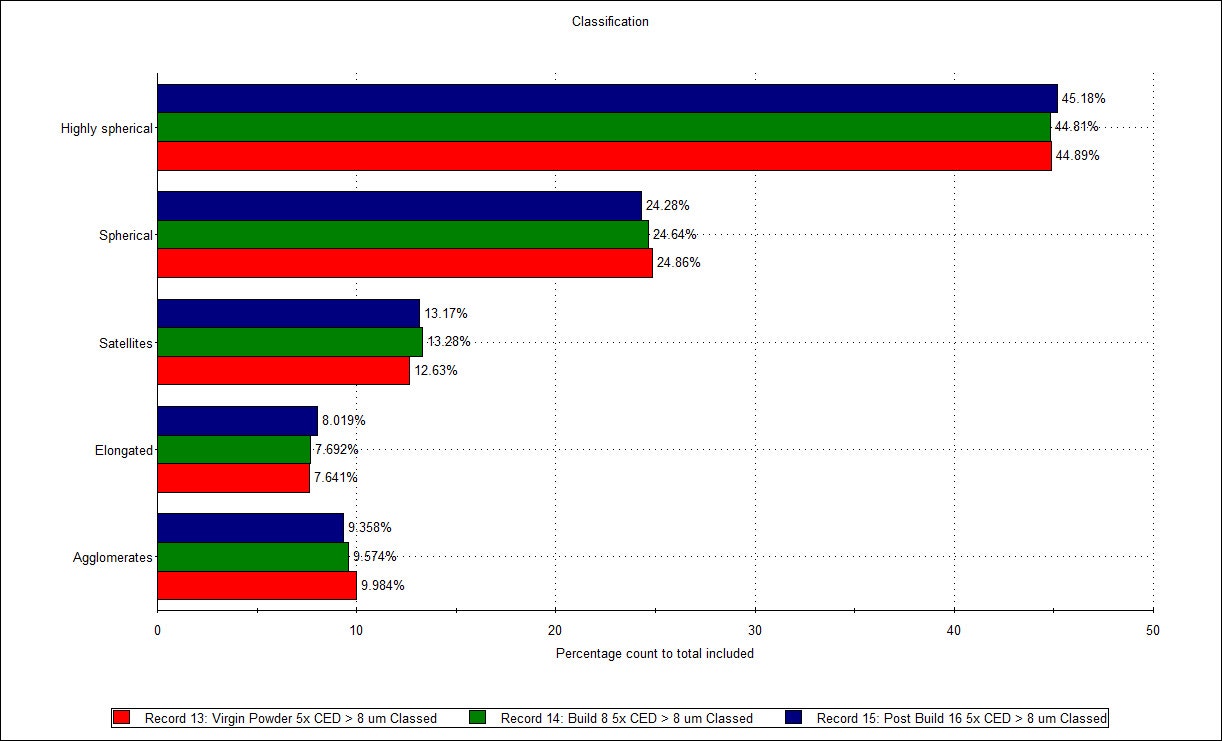

Le pourcentage de particules dans chaque classe peut ensuite être comparé entre plusieurs enregistrements de données (Figure 8). La figure compare les classifications entre les trois échantillons. Les barres rouge représentent la poudre vierge, les barres verte proviennent de la construction 8, et les barres bleu proviennent de la construction 16.

Figure 8. Comparaison de classification par pourcentage de nombre.

Figure 8. Comparaison de classification par pourcentage de nombre.

Pour les trois échantillons, environ 70 % des particules étaient sphériques ou hautement sphériques. Environ 13 % ont des satellites en surface et les 17 % restants étaient de forme plus irrégulière, soit allongés, soit agglomérés. Les particules de ces deux dernières classifications sont susceptibles de réduire la coulabilité et la densité de tassement, et donc la qualité de l'objet 3D. Toutefois, aucune différence significative n'a été observée dans la forme des particules entre les différents numéros de constructions. Cela suggérerait que la poudre est adaptée à une utilisation continue, jusqu'à 16 constructions.

En raison des longues durées de construction par unité, la perte en termes de coût représentée par la fabrication additive par couches est élevée. La qualité du lit de poudre constitue un facteur de contrôle de la qualité de la pièce en construction. Celui-ci est contrôlé à son tour par la taille et la forme des particules de la poudre métallique. En caractérisant ces propriétés, il peut être possible de prévoir le moment où une défaillance peut avoir lieu et donc de renouveler l'approvisionnement en poudre avant que cela ne se produise. L'analyse d'image automatisée représente l'une de ces solutions pouvant être utilisée pour caractériser des centaines de milliers de particules afin d'obtenir des informations morphologiques de haute qualité et statistiquement pertinentes. Cette technique unique combine les avantages quantitatifs et qualitatifs de deux autres techniques courantes dans cette application : l'imagerie dynamique et la SEM.

1. https://wohlersassociates.com/2019report.htm. Consulté en avril 2020

2. https://www.malvernpanalytical.com/en/learn/events-and-training/webinars/W191022Additive. Consulté en avril 2020

3. Y.S. Lee and W. Zhang, Mesoscopic simulation of heat transfer and fluid flow in laser powder bed additive manufacturing, 26th Solid Freeform Fabrication Symposium, Austin, Texas, 2015

4. J.P. Bennett & J.D. Smith, Fundamentals of Refractory Technology (Ceramic Transaction Series), Volume 25, 2001, (American Chemical Society)

5. C.N. Davies, Aerosol Science, Academic Press, London and New York, 1966

6. DF. Heaney, Handbook of metal injection molding, Woodhead Publishing, 2012

7. Dunkley, Metal Powder Atomisation Methods for Modern Manufacturing, Johnson Matthey Technol. Rev., 2019, 63, (3)

8. https://www.malvernpanalytical.com/en/learn/knowledge-center/whitepapers/WP1803278ReasonsAnalyticalImagingIsBetter.html. Consulté en avril 2020

9. L. Cordova, M. Campos, T. Tinga, Revealing the Effects of Powder Reuse for Selective Laser Melting by Powder Characterization, JOM, Vol. 71, No. 3, 2019